Einführung

Chatter in der CNC-Bearbeitung-ein allzu vertrautes Ärgernis-kann Ihr Teil Finish zerstören, Ihre Werkzeuge beschädigen und Ihre Produktivität in den Kern schütteln. Es ist die unerwünschte Schwingung, die beim Schneiden auftritt, und wenn Sie jemals das kreischende, klappernde Geräusch während des Laufens gehört haben, haben Sie es aus erster Hand begegnet. Aber hier ist die gute Nachricht: Chatter ist kein unvermeidliches Monster. Mit den richtigen Wissen, Werkzeugen und Strategien können Sie es auf den Bordstein treten.

Stellen Sie sich das so vor: Chatter ist es, CNC zu bearbeiten, was statisch für eine Radiosendung ist. Es verzerrt die Nachricht, schafft Ineffizienz und führt zu Fehlern. Bei der Bearbeitung führen diese Fehler zu Schrottteilen, einer kürzeren Lebensdauer und höheren Kosten. Bei der Beseitigung von Chatter geht es also nicht nur um die Verbesserung der Qualität, sondern darum, die Leistung und das Endergebnis Ihres gesamten Vorgangs zu steigern.

Dieser Leitfaden bringt Sie tief in die Ursachen des Geschwätzs, zum Erkennen und vor allem, wie man es beseitigt. Egal, ob Sie ein erfahrener Maschinist sind oder nur Ihre Füße in der CNC-Welt nass machen, dieser Schritt-für-Schritt-Blaupause bietet Ihnen umsetzbare Taktiken, um das Geschwätz und den Weg zur Präzision zu glätten.

CNC -Chatter verstehen

Definition und Chattertypen

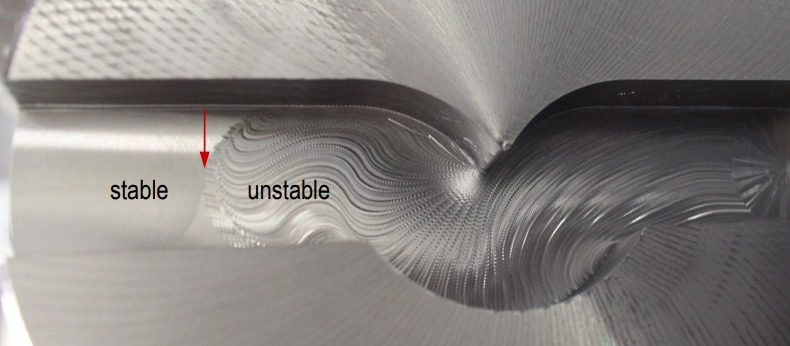

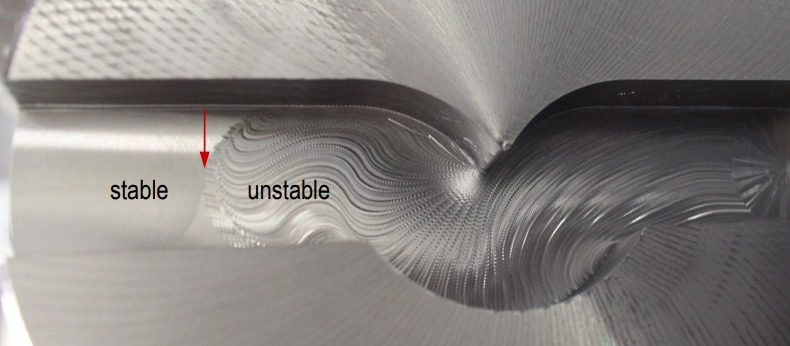

CNC-Chatter bezieht sich auf selbst angeregte Schwingungen, die während eines Schneidvorgangs auftreten. Es manifestiert sich als sich wiederholende Wellen auf der Werkstückoberfläche und erzeugt oft ein hohes Geräusch. Es gibt zwei Haupttypen:

1. Regeneratives Geschwätz - verursacht durch Rückkopplungsschleifen zwischen Werkzeug und Werkstück aus früheren Schnittpässen.

2. Mode -Kopplungs -Chatter - entsteht, wenn zwei verschiedene Schwingungsmodi (wie lateral und torsional) zusammen koppeln.

3. Zwangsvibrationsgeschwänkt -ausgelöst durch externe Faktoren wie motorisches Ungleichgewicht oder abgenutzte Lager.

Jeder dieser Typen stellt eine einzigartige Herausforderung dar, aber alle haben ein gemeinsames Ergebnis: reduzierte Bearbeitungsqualität und erhöhte Verschleiß von Ausrüstung. Wenn Sie ein Quietschen hören oder Kämme in Ihren Teilen bemerken, haben Sie es wahrscheinlich mit einem dieser Schuldigen zu tun.

Ursachen des Geschwätzs in der CNC -Bearbeitung

Warum passiert Chatter? Es ist nicht nur eine Sache - es ist normalerweise eine Kombination von Faktoren:

· Unsachgemäße Schnittparameter : Eine zu hohe Spindelgeschwindigkeit oder eine Futterrate kann Vibrationen verstärken.

· Schwaches Werkzeug oder Inhaber : Mangel an Starrheit oder unangemessene Werkzeuggeometrie kann Vibrationen auslösen.

· Schlechtes Festig : Wenn Ihr Teil nicht sicher gehalten wird, kann jede Bewegung in eine Geschwätzerisode verwirren.

· Maschinenbedingung : Lose Führungswege, abgenutzte Kugelschrauben und Fehlausrichtung tragen dazu bei.

· Materialeigenschaften : Einige Materialien sind aufgrund ihrer Härte oder Elastizität anfälliger für Vibrationen als andere.

Die Identifizierung der Ursache ist der erste Schritt, um das Rauschen zu schweigen - buchstäblich und im übertragenen Sinne. Sie können nicht reparieren, was Sie nicht verstehen.

Wie das Geschwätz die CNC -Bearbeitung beeinflusst

Aufprallbereich |

Beschreibung |

Konsequenzen |

Oberflächenbeschaffung |

Wellenmuster, unregelmäßige Werkzeugmarken auf dem Werkstück |

Schlechte Ästhetik, Teilablehnung, dimensionale Ungenauigkeit |

Dimensionsgenauigkeit |

Vibrationen bewirken, dass das Werkzeug vom Pfad abweicht |

Teile außerhalb der Toleranz, reduzierte Funktionalität |

Werkzeugkleidung |

Kontinuierliche Schwingung führt zu Kantenabschütteln und Frakturen |

Häufiger Werkzeugersatz, höhere Werkzeugkosten |

Maschinenverschleiß |

Chatter überträgt Spannung auf Maschinenkomponenten |

Lagerschäden, reduzierte Lebensdauer der Maschine, erhöhte Wartung |

Zykluszeit |

Langsamere Futterraten, die erforderlich sind, um ein Geschwätz zu vermeiden |

Längere Produktionszeiten, verringerte Effizienz |

Produktionskosten |

Erhöhter Schrott, Überarbeitung und Werkzeugschaden |

Höhere Betriebskosten, reduzierte Gewinnmargen |

Auswirkungen auf die Oberflächenbeschaffung und die Teilqualität

Eine der sichtbarsten Folgen des Geschwätzes ist eine schlechte Oberfläche. Stellen Sie sich vor, Sie versuchen, mit einem Stift zu schreiben, während Ihre Hand zittert - das ist im Wesentlichen das, was Chatter mit Ihrem Schneidwerkzeug tut. Die Vibrationen verursachen unregelmäßige Werkzeugwege, die wellenähnliche Muster von Ihrer Seite hinterlassen.

Diese Unvollkommenheiten sind nicht nur kosmetisch. Sie können enge Toleranzen beeinträchtigen, strukturelle Schwächen einführen und zu Teilablehnungen führen. In Branchen wie Aerospace oder Medical, in denen Präzision alles ist, ist das ein Deal-Breaker.

Chatter beeinflusst auch die dimensionale Genauigkeit. Auch wenn Ihr Teil auf der Oberfläche in Ordnung aussieht, können die verborgenen Unregelmäßigkeiten zu Leistungsausfällen führen, insbesondere unter Stress oder Last.

Werkzeugkleidung und Maschinenlebensdauer

Chatter ist nicht nur schlecht für das Teil - es ist brutal für Ihr Werkzeug. Durch kontinuierliche Schwingung werden Mikrofrakturen auf der Schneide geführt, was zu beschleunigtem Werkzeugverschleiß führt. Sie ersetzen Endmühlen oder Einsätze häufiger, was sich schnell summiert.

Und vergessen wir nicht Ihre Maschine. Eine längere Vibrationsexposition kann die Schrauben lösen, die Lager schaden und die Lebensdauer Ihrer CNC -Geräte verkürzen. Die Wartungskosten steigen und ungeplante Ausfallzeiten werden regelmäßig Kopfschmerzen.

Produktionseffizienz und Kostenauswirkungen

Am Ende des Tages trifft Chatter Sie dort, wo es am meisten weh tut - Ihre Brieftasche. Schlechte Oberflächenoberflächen erfordern Nacharbeiten oder sogar Teile. Werkzeuge müssen häufiger ersetzt werden. Maschinen brechen unerwartet zusammen. All diese Faktoren tragen zu:

· Längere Zykluszeiten

· Niedrigerer Durchsatz

· Erhöhte Betriebskosten

· Verpasste Fristen

Wenn Sie einen hochvolumigen Laden betreiben, setzen sich diese Verluste schnell zusammen. Aber auch für kleine Operationen sind die Auswirkungen erheblich. Die Kosten für das Ignorieren des Geschwätzes sind immer höher als die Investition in Prävention.

Identifizieren von Chatter während der CNC -Operationen

Identifikationsmethode |

Indikatoren |

Werkzeuge/Techniken |

Hörzeichen |

Hohe Quietschen, Klappern oder Kreischen beim Schneiden |

Anhörung des Betreibers, akustische Emissionssensoren |

Visuelle Inspektion |

Wellige Oberflächenfinish, glänzende Streifen, inkonsistente Schnittlinien |

Post-Prozess-Teilinspektion |

Werkzeugverschleißmuster |

Ungewöhnliche Verschleiß wie Splitter oder Brennen an Werkzeugkanten |

Mikroskop, Vergrößerungslinsen |

Wärmeerzeugung |

Übermäßige Hitze oder Rauch beim Schneiden |

Wärmekameras, Infrarotsensoren |

Vibrationsmessung |

Gemessene Schwingungen über den akzeptablen Schwellenwerten |

Beschleunigungsmesser, Vibrationssensoren |

Feedback der Kraft schneiden |

Spikes in Schneidkräften während der Bearbeitung |

Kraftdynamometer, Drehmomentsensoren |

Visuelle und auditorische Indikatoren

Chatter ist normalerweise laut - und unverkennbar. Das hohe Quietschen, Schleifen oder klapperndes Geräusch ist die Art und Weise, wie Sie nach Hilfe schreien. Ignoriere es nicht. Es ist eine rote Fahne, dass etwas ausgeschaltet ist.

Aber es geht nicht nur um Lärm. Sie werden auch bemerken:

· Wellenflächenmuster (oft als 'Chatter -Markierungen bezeichnet)

· Glänzende Streifen oder burnierte Bereiche

· Frühgeborene Werkzeugkleidung

· Übermäßige Hitze oder Rauch beim Schneiden

Diese Symptome sind leicht zu erkennen, wenn Sie aufpassen. Machen Sie es sich zur Gewohnheit, Teile nach jedem Lauf zu inspizieren, insbesondere während der Schräg- oder Hochgeschwindigkeitsoperationen.

Diagnosewerkzeuge und -methoden

Wenn Sie über Ihre Augen und Ohren hinausgehen möchten, sind diagnostische Werkzeuge Ihr bester Freund. Verwenden:

· Wählen Sie Anzeigen , um die Lockerheit der Maschine zu überprüfen

· Beschleunigungsmesser zur Messung der Vibration

· Wärmelebild zu Erkennung von Überhitzungszonen

· Schneiden von Kraftsensoren, um das Engagement der Werkzeuge zu verstehen

Diese Tools helfen Ihnen dabei, die Geschwätzquelle mit chirurgischer Präzision zu bestimmen. Sie müssen nicht raten - Sie werden genau wissen, was repariert werden muss.

Verwendung der Vibrationsanalyse zur Geschwätzerkennung

Die Vibrationsanalyse ist wie eine MRT für Ihre CNC -Maschine. Durch die Analyse von Frequenz und Amplitude können Sie nicht nur feststellen, dass Chatter stattfindet - aber warum.

Erweiterte Setups verwenden Software, die eine Verbindung zu Sensoren auf der Spindel, dem Werkzeughalter und sogar dem Werkstück herstellt. Diese Systeme karten Vibrationsfrequenzen ab und korrelieren sie mit Maschinenparametern. Mit diesen Daten können Sie:

· Anpassen der Geschwindigkeiten, um Resonanzfrequenzen zu vermeiden

· Sagen Sie Ihren Spindel oder Ihren Werkzeughalter aus

· Vorhersage, wann Chatter wahrscheinlich auftritt

Dieser proaktive Ansatz verwandelt Sie von einem Feuerwehrmann in einen Stratege - vor dem Start.

Bewährte Techniken zur Beseitigung von Geschworenen

Optimierung der Schnittparameter

Die richtigen Einstellung Ihrer Schneidparameter ist der effektivste Weg, um das Geschwätz zum Schweigen zu bringen. Stellen Sie sich vor, es stimmen ein Musikinstrument ab: Kleine Anpassungen können einen großen Unterschied in der Leistung von allem bewirken.

Spindelgeschwindigkeit und Vorschubgeschwindigkeitsanpassungen

Oft ist die erste Bewegung zur Beseitigung von Chatter Ihre Spindelgeschwindigkeit. Hier ist der Trick: Mall -Änderungen können auch um 10%Ihren Betrieb aus einem resonanten Frequenzbereich verschieben. Es ist, als würde man auf einer Feedback -Schleife, die wild geworden ist, die Bremsen schlagen.

Verwenden Sie eine sogenannte 'Spindelgeschwindigkeitsvariation' (SSV) - eine CNC -Funktion, die während des Schnitts die Spindelgeschwindigkeit variiert. Dies bricht den Rhythmus des regenerativen Geschwätzes auf und stoppt es, bevor es sich aufbaut.

Ebenso kann das Erhöhen oder Verringern der Futterrate auch die Vibrationen reduzieren. Wenn Sie zu schnell schneiden, kann das Werkzeug mit dem Material überbetont werden, was zu Instabilität führt. Wenn zu langsam, kann das Werkzeug eher reiben als schneiden - auch ein Rezept für das Geschwätz.

Schlüsseltipps:

· Verweisen Sie immer den Hersteller-erweiterten Geschwindigkeiten und Futtermitteln.

· Verwenden Sie Chip -Lastrechner, um das ordnungsgemäße Engagement aufrechtzuerhalten.

· Haben Sie keine Angst davor, Testschnitte mit geringfügigen Abweichungen durchzuführen.

Tiefe des Schnitts und Werkzeugs Engagement

Ein weiterer Hauptschuldiger hinter Chatter ist eine übermäßige Schnitttiefe (DOC) oder Cut -Breite (WOC) . Wenn Ihr Werkzeug mehr abbiegt, als es kauen kann, wird es schreien - buchstäblich.

Probieren Sie diese Methoden aus:

· Reduzieren Sie DOC inkrementell, bis die Vibrationen stabilisieren.

· Verwenden Sie radiale Engagement -Strategien - wie trochoidales Mahlen -, um einen konsistenten Werkzeugdruck beizubehalten.

· Tiefe Schnitte in mehrere Pässe aufteilen.

Das Ausgleich der Einreise in das Werkzeug in das Werkstück ist für eine stabile Bearbeitung unerlässlich. Manchmal funktionieren leichte, aber schnelle Pässe besser als langsame, schwere.

Werkzeugauswahl und Werkzeuggeometrie

Ihr Schneidwerkzeug ist der MVP des Betriebs. Aber wenn es sich um die falsche Art, Form oder Material handelt, kann es das Geschwätz verstärken, anstatt es zu unterdrücken.

Werkzeugmaterial und Beschichtung

Verschiedene Werkzeugmaterialien bieten unterschiedliche Steifheit und Vibrationsabbaueigenschaften:

· Carbid-Werkzeuge sind starrer als Hochgeschwindigkeitsstahl (HSS), was sie beim Widerstand gegen das Geschwätz besser macht.

· Beschichtete Werkzeuge (wie Zinn oder Altin) verringern die Reibung, die Wärme und Schwingung senkt.

Die Verwendung der richtigen Kombination basierend auf Ihrem Material (z. B. Aluminium gegen Titan) kann den Unterschied ausmachen.

Geometrieanpassungen für die Stabilität

Die Geometrie des Werkzeugs ist wichtiger als die meisten Maschinisten. Versuchen:

· Variable Helixwinkel , um harmonische Schwingungen aufzubrechen.

· Ungleicher Flötenabstand zur Verhinderung einer Vibrationssynchronisation.

· Kürzere Überhänge für mehr Starrheit.

· Große Kerndurchmesser, um Festigkeit zu verleihen.

Eine 3-Flute-Endmühle mit einer variablen Tonhöhe kann ein 4-Fluter mit Standardgeometrie übertreffen, wenn es um die Chatter-Steuerung geht. Es ist oft Versuch und Irrtum, aber sobald Sie den Sweet Spot gefunden haben, werden Sie glattere Oberflächen und ruhigere Läufe sehen.

Maschinenaufbau und Wartung

Fixier- und Werkstückklemme

Wenn Ihr Teil nicht dicht gehalten wird, vibriert es. Zeitraum. Die ordnungsgemäße Arbeiten ist die Grundlage für plötzliche Bearbeitung.

Tipps zur Verbesserung des Spiels:

· Verwenden Sie starr, Vibrationsabbänke oder Klemmen.

· Halten Sie den am wenigsten möglichen Überhang des Werkstücks.

· Verwenden Sie Schrittblöcke oder benutzerdefinierte Jigs, um die Stabilität zu verbessern.

· Betrachten Sie Vakuumtische für flache Teile - aber verstärken Sie ihre Steifheit.

Für empfindliche Teile weiche Kiefer oder benutzerdefinierte Vorrichtungen erforderlich sein, um die Sicherheit ohne Verformung zu gewährleisten. können

Maschinensteifigkeit und Ausrichtung

Selbst die besten Werkzeuge und Einstellungen helfen nicht, wenn Ihre CNC -Maschine selbst der Aufgabe nicht übergeht.

Überprüfen Sie:

· Lose Rutschen oder Wege

· Abgenutzte Kugelschrauben

· Spindelfehlausrichtung

· Tischschwingung während des Betriebs

Das Festlegen dieser Bereiche kann die Vibrationsübertragung drastisch reduzieren und die Qualität jedes Schnitts verbessern.

Routinewartung und Kalibrierung

Beheben Sie nicht nur Dinge, wenn sie brechen. Verhindern, dass sie brechen.

Erstellen Sie eine Routine -Wartungs -Checkliste:

· Regelmäßig Führungswege und Schrauben schmieren

· Ziehen Sie die Schrauben und Verbindungen fest

· Überprüfen Sie die Spindelausgleich und die Gesundheit der Gesundheit

· Alle paar Monate kalibrieren Sie Achsen neu

Eine gut gepflegte Maschine ist eine klapperndesistente Maschine. Vorbeugende Versorgung kann häufig Probleme beseitigen, bevor sie das Werkzeug erreichen.

Fortgeschrittene Lösungen für die Chatter -Minderung

Verwendung gedämpfter Werkzeughalter

Dämpfte Werkzeughalter sind wie Stoßdämpfer für Ihre Schneidwerkzeuge. Sie absorbieren die Energie von Schwingungen, bevor sie kritische Werte erreicht.

Diese Halter enthalten oft Materialien wie Polymere oder abgestimmte Massendämpfer im Halterkörper. Das Ergebnis? Dramatisch reduzierte die Vibration, eine längere Werkzeuglebensdauer und bessere Oberflächen.

Sie sind besonders effektiv in Tiefpocket-Fräsen- und Langstreckenanwendungen, bei denen Standardwerkzeuge anfällig für Resonanz sind.

Variable Tonhöhe und Helix -Tools

Tools mit einer variablen Tonhöhe oder einer variablen Helix haben Flötengeometrien, die absichtlich ungleichmäßig sind. Dies bricht die Symmetrie von Schneidkräften und stört die Vibrationsaufteilung.

Anstelle aller Flöten, die das Material bei der gleichen Frequenz einbeziehen, verteilt der variable Abstand die Kraftlast. Dies verringert die Wahrscheinlichkeit eines harmonischen Aufbaus und eliminiert praktisch regeneratives Geschwätz.

Verwenden Sie diese für:

· Hochgeschwindigkeitsvorgänge

· Dünnwandige Teile

· Materialien für Luft- und Raumfahrtqualität

Schwingungsdämpfungssysteme

Einige High-End-CNC-Systeme sind mit eingebauten Schwingungsdämpfern ausgestattet oder ermöglichen externe Add-Ons:

· Aktive Dämpfungssysteme , die Sensoren und Aktuatoren verwenden

· Magnetische Dämpfer für Spindelbaugruppen

· Massenabstimmungsdämpfer im Spindelgehäuse

Obwohl diese Systeme teuer sind, sind diese Systeme in der ultra-Präzisionsarbeit von unschätzbarem Wert, wenn Oberflächenfinish und dimensionale Integrität von größter Bedeutung sind.

CAM -Software und Simulation

Chatter -Vorhersage durch Software

Moderne CAM-Software (computergestützte Fertigung) generiert mehr als Toolpaths-sie kann jetzt Chatter vorhersagen, bevor Sie überhaupt ein Stück Material berühren. Das ist wie eine Kristallkugel für Ihren Bearbeitungsprozess.

Erweiterte Softwaretools verwenden mathematische Modelle und die Bearbeitungsdynamik, um zu prognostizieren, wenn Chatter wahrscheinlich basierend auf:

· Materialeigenschaften

· Werkzeuggeometrie

· Parameter schneiden

· Maschinendynamik

Mit diesen Vorhersagen können Sie Ihr Setup in der digitalen Phase anpassen und Zeit, Material und Werkzeuglebensdauer sparen. Programme wie Machingcloud , Vericut oder NC Simul sind Branchenfavoriten, wenn es um Chatter -Analyse und -prävention geht.

ToolPath -Optimierungstechniken

Das Werkzeugpfad -Design beeinflusst direkt das Chatter. Bestimmte Muster induzieren Vibrationen, während andere sie auf natürliche Weise dämpfen.

Folgendes sollten Sie tun:

· Verwenden Sie Hochgeschwindigkeitsbearbeitungsstrategien wie adaptives Clearing, um das Engagement der Werkzeuge zu reduzieren und Kräfte zu stabilisieren.

· Vermeiden Sie plötzliche Richtungsänderungen oder scharfe Ecken in Ihren Werkzeugpfaden.

· Verwenden Sie konstante Tool -Engagement -Techniken, die die Ablenkung der Werkzeuge verringern.

Intelligentere Werkzeugwege bedeuten ausgewogenere Schneidkräfte, was zu glatteren, plauderfreien Oberflächen führt.

Echtzeitsimulation und Feedback

Einige CAM-Lösungen integrieren Echtzeit-Feedback-Schleifen mit den auf der Maschine installierten Sensoren. Diese Systeme überwachen die Spindelvibration, Schneidkraft und akustische Emissionen in Echtzeit. Wenn sich das Chatter entwickelt, können sie:

· Senden Sie Warnungen an den Bediener

· Passen Sie die Futter-/Geschwindigkeit automatisch im Fliege an

· Protokolldaten für die Analyse nach dem Prozess

Diese proaktive Schicht der Chatter-Steuerung ist besonders in automatisierten oder leuchtenden Bearbeitungsumgebungen nützlich , in denen manuelle Überwachung nicht möglich ist.

Betreiberschulung und Best Practices

Bedeutung von Fachkräften

Sie können die besten Tools, die intelligenteste Software und einen rockigen Gerät haben-aber wenn Ihr Bediener Erfahrung fehlt, findet Chatter einen Weg in.

Ein gut ausgebildeter Maschinist kann:

· Hören Sie den Unterschied zwischen guten und schlechten Schnitten

· Spüren Sie subtile Schwingungen

· Diagnose des Geschwätzes allein auf den Werkzeugmarken allein diagnostizieren

Fachkräfte wissen auch, wann sie eingreifen, Tools ändern oder Einstellungen in Echtzeit anpassen können. Ihre Instinkte, die sich über Tausende von Stunden in der Werkstatt entwickelt haben, sind unersetzlich.

Fördern kontinuierliche Bildung. Investieren Sie in das Wachstum Ihres Teams. Ein Smart -Operator ist Ihre erste Verteidigungslinie gegen Chatter.

Kontinuierliches Lernen und Workshops

Die Bearbeitungswelt entwickelt sich rasant und es erfordert eine laufende Schulung. Host oder teilnehmen:

· Inhouse Workshops, die sich auf die Chatter-Diagnostik konzentrieren

· Hersteller geführte Seminare zu neuen Werkzeug- und Schnitttechniken

· Online -Kurse und Zertifizierungen von Plattformen wie Coursera, Tooling U oder LinkedIn Learning

Wissen ist Kraft - und bei CNC -Bearbeitung ist es die Kraft, Schrott zu reduzieren, die Qualität zu verbessern und die Lebensdauer der Maschine zu verlängern.

Industriebeispiele und Fallstudien

Erfolgsgeschichten realer Welt

Schauen wir uns an, wie einige Unternehmen das Geschwätz und die Produktion verbessert haben:

Luft- und Raumfahrthersteller in Ohio

Problem: Geschwätz in tiefen Aluminiumteilen

Lösung: Auf variable Helix -Endmühlen umgeschaltet, hinzugefügte gedämpfte Halter hinzugefügt

Ergebnis: Reduzierte Zykluszeit um 30%, verbesserte Finish -Grad von RA 6,3 µm auf RA 1,2 µm

Automobillieferant in Deutschland

Problem: Übermäßige Werkzeugverschleiß und Oberflächenfehler

Lösung: Implementierte Echtzeit-Schwingungsüberwachung mit CAM-Feedback

Ergebnis: 40% Zunahme der Werkzeuglebensdauer und weniger abgelehnte Teile

Medical Device Shop in Kalifornien

Problem: Geschwätz in kleinen Titanimplantaten

Lösung: optimierte ToolPath-Strategien, hinzugefügte Hochstreichungsvorrichtungen

Ergebnis: erreicht ± 0,005 mm Toleranz konsistent

Diese Beispiele zeigen, dass unabhängig von der Branche oder dem Material die Anwendung der richtigen Strategien zu realen, messbaren Verbesserungen führt.

Lektionen von CNC -Profis gezogen

Sprechen Sie mit einem erfahrenen Maschinisten und sie werden es Ihnen sagen - Chatter ist nicht nur ein Ärgernis; Es ist ein Ladenmörder. Hier ist, was sie auf die harte Tour gelernt haben:

· Ignorieren Sie niemals frühe Anzeichen - Chatter wird immer schlechter.

· Ein starres Setup ist wichtiger als ein schnelles Setup.

· Testerschnitte und Dokumentation sind Ihre besten Freunde.

· Billige Werkzeuge kostet auf lange Sicht mehr.

Das Anhören der Weisheit der Werkstatt zu hören ist genauso wichtig wie das Lesen eines Handbuchs. Mit realer Erfahrung ist Gold bei der Diagnose und Lösung von Geschwätz.

Häufige Fehler zu vermeiden

Übersehene Maschinenkalibrierung

Eine schlecht kalibrierte Maschine ist wie ein Auto mit falsch ausgerichteten Rädern. Sicher, es wird sich bewegen - aber nicht reibungslos. Regelmäßige Kalibrierung stellt sicher, dass alle Achsen ausgerichtet sind, die Rückschläge minimiert und Komponenten in Harmonie arbeiten.

Häufige Fehltritte:

· Ignorieren kleinerer Ausrichtungsfragen

· Überspringen der geplanten Wartung

· Nach einem Teil des Absturzes nicht neu kalibrieren

Selbst brandneue Maschinen können von einer frühen Kalibrierungsprüfung profitieren-nicht davon ausgehen, dass die Werkseinstellungen perfekt sind.

Verwenden von unsachgemäßer Werkzeugen

Die Verwendung des falschen Werkzeugs ist wie die Verwendung eines Hammers, wenn Sie einen Schraubendreher benötigen - es ist nicht nur unwirksam, sondern auch schädlich.

Häufige Werkzeugfehler:

· Langstreicher Werkzeuge für flache Schnitte

· Zu viele Flöten für gummiartige Materialien

· Ignorieren Sie die Bedeutung von Werkzeugbeschichtungen

· Nicht übereinstimmende Werkzeuggeometrie mit der materiellen Härte übereinstimmen

Wenden Sie sich immer an Ihren Tooling -Lieferanten oder -vertreter, bevor Sie einen neuen Job ausführen. Ein fünfminütiger Anruf kann stundenlange Nacharbeit sparen.

Die Rolle der Technologie bei der Verhinderung von Geschwätz

IoT- und Smart -Bearbeitungssysteme

Das industrielle Internet der Dinge (IIOT) verändert die CNC -Bearbeitung. Smart Sensoren, die in Maschinen, Spindeln und Werkzeuge eingebettet sind, können Echtzeitdaten zu Vibrationen, Temperaturen und Schneidkraft sammeln.

Diese Daten werden in Dashboards oder Cloud -Plattformen eingespeist, um Vorhersageanpassungen wie:

· Geschwindigkeitsreduzierung, wenn die Vibration die Grenzwerte überschreitet

· Warnbetreiber vor dem Schadenschaden zur Schadensanstrengung aufmerksam

· Schalten Sie die Maschine bei extremen Bedingungen ab

Diese intelligenten Systeme erkennen nicht nur Chatter - sie arbeiten aktiv daran, es zu verhindern.

Vorhersagewartungsinstrumente

Die Vorhersagewartung verwendet Daten und Analysen, um vorhersehen, wenn eine Maschinenkomponente fehlschlägt. Es ist ein Game-Changer für die Chatter-Kontrolle.

Vorteile sind:

· Identifizierung von Lagerverschleiß, bevor sie zu Spindelvibrationen führt

· Verhinderung der Lockerheit in linearen Schienen

· Planung von Downtimes ohne Störung der Produktion

Durch die Behebung von Problemen, bevor sie Chatter verursachen, läuft die Vorhersageswartung in Ihrem Geschäft reibungslos und leise.

Aufbau einer plapperfreien CNC-Umgebung

Integration von magerer Fertigung

Chatter Control passt auf natürliche Weise in magere Herstellungsprinzipien . Es richtet sich an die Reduzierung von Abfällen, die Optimierung des Flusses und die Aufrechterhaltung einer konsistenten Qualität.

Lean -Werkzeuge, die beim Geschwätz helfen:

· Kaizen -Ereignisse zur Beseitigung von Grundursachen

· Standardarbeitsanweisungen für das Maschinenaufbau

· 5S -Programme zur Aufrechterhaltung einer sauberen, stabilen Umgebung

Ein magerer, organisierter Arbeitsbereich reduziert das Chaos, das oft Geschwätz züchtet.

Standardbetriebsverfahren (SOPs)

Schließlich dokumentieren Sie alles. Erstellen Sie SOPs, die enthalten:

· Ideale Schnittparameter für jedes Material

· Maschinenaufwärm- und Kalibrierungsroutinen

· Checklisten für Werkzeugauswahl

· Richtlinien für die tägliche Maschineninspektion

Klare, zugängliche SOPs helfen jedem Betreiber - neu oder gewürzt - den Best Practices und hält es konsequent in Schach.

Abschluss

Chatter mag ein häufiges Problem bei der CNC -Bearbeitung sein, aber es ist alles andere als unvermeidlich. Mit einem klaren Verständnis der Ursachen und einer Toolbox voller strategischer Korrekturen - von der Abstimmung von Schnittparametern auf die Verbesserung von Software und Hardware - können Sie eine ruhige, effiziente und produktive Ladenumgebung schaffen.

Lassen Sie sich nicht zu Ihrer Präzision einteilen, Ihre Materialien verschwenden oder Ihre Gewinne untergraben. Seien Sie proaktiv, bleiben Sie ausgebildet und behandeln Sie die Chatter -Kontrolle als grundlegenden Teil Ihrer CNC -Strategie.

FAQs

1. Woher weiß ich, ob meine CNC -Maschine Chatter hat?

Suchen Sie nach hohen Geräuschen während des Schneidens, sichtbaren Wellenmustern auf Ihrem Werkstück und Anzeichen von schnellem Werkzeugverschleiß oder Oberflächenschäden. Echtzeit-Schwingungssensoren können auch frühzeitig dazu beitragen.

2. Kann das Geschwätz vollständig beseitigt werden?

Während es in allen Situationen möglicherweise nicht zu 100% vermeidbar ist, kann es auf nahezu Null reduzieren. Mit Erfahrung und dem richtigen Setup können Sie jedes Mal Teile reibungslos ausführen.

3. Was ist die kostengünstigste Möglichkeit, das Geschwätz zu reduzieren?

Beginnen Sie mit einfachen Korrekturen wie der Anpassung der Futterraten oder der Verwendung eines kürzeren Werkzeugs. Die ToolPath -Optimierung in Ihrer CAM -Software und eine bessere Leuchte sind ebenfalls erschwinglich, aber sehr effektiv.

4. Wie wirkt sich die Temperatur in der CNC -Bearbeitung ein Geschwätz aus?

Höhere Temperaturen können zu einer thermischen Ausdehnung führen, was zu einer Fehlausrichtung und einer zunehmenden Schwingungsanfälligkeit führt. Es ist wichtig, die thermische Stabilität in Ihrer Schneidumgebung aufrechtzuerhalten.

5. Soll ich meine CAM -Software ändern, um das Geschwätz zu beheben?

Wenn Ihrer aktuellen Software Simulation oder Chatter -Vorhersagefunktionen fehlen, kann es sich lohnen. Moderne CAM -Lösungen bieten leistungsstarke Analyse -Tools, die dazu beitragen, Chatter aus der Programmierphase zu verhindern.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Монгол

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Eesti keel

සිංහල

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Bosanski

Български

Кыргызча