మీ సిఎన్సి మెషీన్ మామూలు కంటే వేడిగా ఉందా? ఆ స్వల్ప వెచ్చదనం కాలిపోతున్న వేడిలోకి ప్రవేశించడం తీవ్రమైన హెచ్చరిక సంకేతం కావచ్చు - మరియు ఇది మీరు పట్టించుకోని విషయం కాదు. వేడెక్కే కుదురు కేవలం చిన్న అసౌకర్యం కాదు; ఇది ఏదో తప్పు అని ఒక సంకేతం, మరియు విస్మరించబడితే, అది దెబ్బతిన్న భాగాలు, తగ్గిన మ్యాచింగ్ ఖచ్చితత్వం, ఖరీదైన మరమ్మతులు లేదా పూర్తి యంత్ర వైఫల్యానికి దారితీస్తుంది.

ఈ గైడ్లో, సిఎన్సి స్పిండిల్ వేడెక్కడం గురించి మీరు తెలుసుకోవలసిన ప్రతిదాని ద్వారా మేము మిమ్మల్ని నడిపిస్తాము -ప్రారంభ హెచ్చరిక సంకేతాలను గుర్తించడం నుండి మూల కారణాలను గుర్తించడం మరియు దాన్ని పరిష్కరించడానికి మరియు నిరోధించడానికి ఆచరణాత్మక చర్యలు తీసుకోవడం. మీరు మెషిన్ ఆపరేటర్, మెయింటెనెన్స్ టెక్నీషియన్ లేదా మీ పరికరాలను రక్షించడానికి ఆసక్తిగల సిఎన్సి i త్సాహికు అయినా, మీ కుదురును చల్లగా, సమర్థవంతంగా మరియు దీర్ఘకాలికంగా ఉంచడానికి ఇది మీ అంతిమ వనరు.

వేడిని తిరస్కరించండి మరియు మీ ఉత్పత్తిని పీక్ పెర్ఫార్మెన్స్ వద్ద కొనసాగించండి!

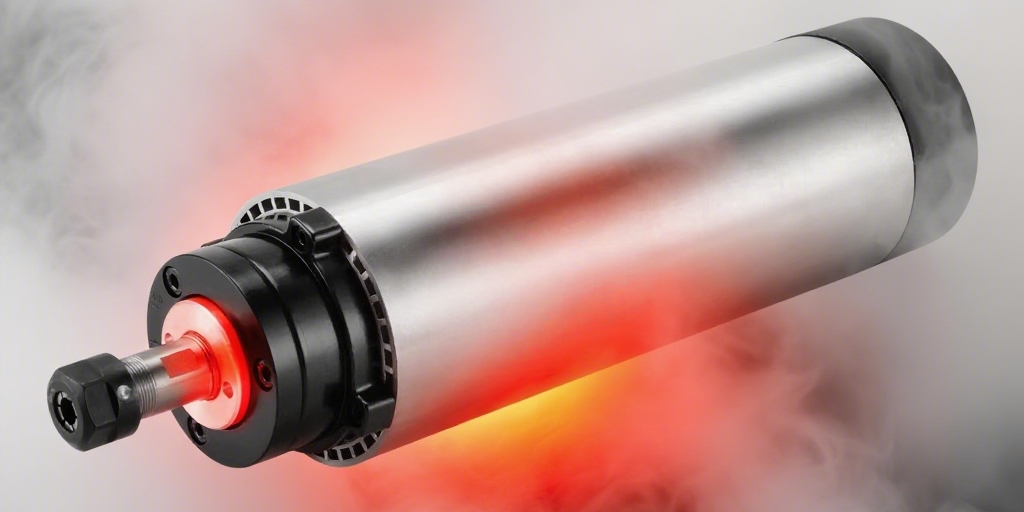

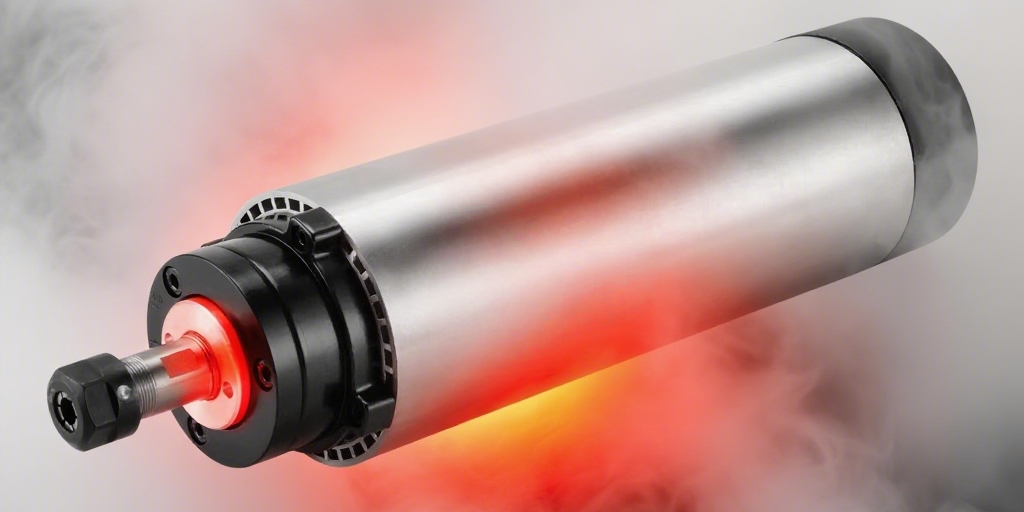

సిఎన్సి స్పిండిల్ మోటార్స్కు పరిచయం

సిఎన్సి స్పిండిల్ మోటారు అంటే ఏమిటి?

ప్రతి సిఎన్సి యంత్రం యొక్క గుండె వద్ద దాని స్పిండిల్ మోటారు ఉంది. ఈ కీలకమైన భాగం కట్టింగ్ సాధనాలకు శక్తినిస్తుంది మరియు పదార్థాలను ఖచ్చితత్వంతో రంధ్రం చేయడానికి, కత్తిరించడానికి, మిల్లు మరియు ఆకృతి చేయడానికి యంత్రాన్ని అనుమతిస్తుంది. యంత్రం యొక్క ఆపరేషన్ యొక్క ప్రధాన భాగంలో, ఇది వేగం, టార్క్ మరియు మొత్తం పనితీరును నియంత్రిస్తుంది -దాని విశ్వసనీయతను స్థిరమైన ఉత్పత్తికి కీలకం చేస్తుంది.

స్పిండిల్ మోటార్లు చెక్క పని, లోహపు పని లేదా మ్యాచింగ్ మిశ్రమాలు అయినా అనువర్తనాన్ని బట్టి వివిధ పరిమాణాలు, వేగం మరియు పవర్ రేటింగ్లలో రూపొందించబడ్డాయి. పదార్థంతో సంబంధం లేకుండా, ఖచ్చితత్వం మరియు దీర్ఘాయువును నిర్వహించడానికి కుదురు సురక్షితమైన ఉష్ణోగ్రత పరిమితుల్లో పనిచేయాలి.

మీ కారులోని ఇంజిన్ లాగా ఆలోచించండి y ఇది చాలా వేడిగా నడుస్తుంటే, ఇది మీరు విస్మరించలేని హెచ్చరిక. ఒక కుదురులో అధిక వేడి బేరింగ్లు విఫలమవుతుంది, సరళత విచ్ఛిన్నం అవుతుంది మరియు మ్యాచింగ్ టాలరెన్స్లను విసిరేయడానికి ఉష్ణ విస్తరణ. కూల్-రన్నింగ్ స్పిండిల్ అంటే సాధారణంగా ఆరోగ్యకరమైన ఆపరేషన్; పెరుగుతున్న ఉష్ణోగ్రతలు తక్షణ దృష్టిని ఆకర్షించాలి.

స్పిండిల్ ఎలా పనిచేస్తుందో మరియు దానిని చల్లగా ఉంచేది ఏదో అనిపించినప్పుడు మీకు పెద్ద ప్రయోజనాన్ని ఇస్తుంది.

సిఎన్సి యంత్రాలలో కుదురు ఆరోగ్యం యొక్క ప్రాముఖ్యత

మీ CNC యంత్రం దాని కుదురు వలె మంచిది. ఒక కుదురు వేడెక్కుతున్నప్పుడు, ఇది మీరు రిస్క్ చేస్తున్న మోటారు మాత్రమే కాదు; ఇది నష్టం, వార్పేడ్ భాగాలు, స్క్రాప్డ్ భాగాలు, తప్పిపోయిన గడువు మరియు అన్నింటికన్నా చెత్త -ఖర్చుతో కూడిన సమయాలకు దారితీస్తుంది.

పెరుగుతున్న ఉష్ణోగ్రతలు తరచుగా ప్రారంభ హెచ్చరిక సంకేతాలు. ఈ రోజు కొంచెం వెచ్చని కుదురు రేపు కాలిపోయిన మోటారుగా మారుతుంది. వేడి స్థాయిలను పర్యవేక్షించడం ద్వారా మరియు కారణాన్ని ప్రారంభంలో పరిష్కరించడం ద్వారా, మీరు వేలాది మందిని మరమ్మతుగా ఆదా చేయవచ్చు మరియు పూర్తి కుదురు పున ments స్థాపనలను నివారించవచ్చు.

అలాగే, దీనిని పరిగణించండి: వేడెక్కే కుదురు ఒంటరిగా బాధపడదు - ఇది మీ మెషీన్ యొక్క ఇతర భాగాలపై, డ్రైవ్ సిస్టమ్ నుండి శీతలీకరణ భాగాల వరకు అదనపు ఒత్తిడిని కలిగిస్తుంది. ఇది మీరు ఖచ్చితంగా చలనంలో సెట్ చేయకూడదనుకునే గొలుసు ప్రతిచర్య.

కుదురు ఉష్ణోగ్రత నియంత్రణ కేవలం పనితీరు కంటే ఎక్కువ -ఇది భద్రత, ఉత్పాదకత మరియు లాభదాయకత. అందువల్ల వేడెక్కడం యొక్క కారణాలు మరియు నివారణను అర్థం చేసుకోవడం ఐచ్ఛికం కాదు; ఇది అవసరం.

CNC స్పిండిల్: మీ మెషీన్ యొక్క పవర్ కోర్

కుదురు మరొక భాగం మాత్రమే కాదు -ఇది మీ సిఎన్సి మెషీన్ యొక్క కేంద్ర భాగం. ఇది సరైన ఉష్ణోగ్రత వద్ద నడుస్తున్నప్పుడు, మీ కార్యకలాపాలు సజావుగా ప్రవహిస్తాయి. అది వేడెక్కుతున్నప్పుడు, ప్రతిదీ విచ్ఛిన్నం కావడం ప్రారంభమవుతుంది. ఈ భాగం కట్టింగ్ సాధనాలను నడుపుతుంది, మీ పదార్థాలను ఆకృతి చేస్తుంది మరియు ఖచ్చితత్వాన్ని నిర్వహిస్తుంది -దాని ఉష్ణోగ్రత నియంత్రణను పనితీరుకు కీలకం చేస్తుంది.

కుదురు వైఫల్యం ఖర్చు

వేడెక్కడం కేవలం ఉత్పత్తిని నెమ్మదిగా చేయదు -ఇది దానిని నాశనం చేస్తుంది. అదనపు వేడి కారణం కావచ్చు:

l బేరింగ్ వైఫల్యం

ఎల్ వార్పేడ్ స్పిండిల్ భాగాలు

l క్షీణించిన సరళత

l స్క్రాప్డ్ మెటీరియల్స్

నేను ప్రాజెక్ట్ గడువులను కోల్పోయారు

l ఖరీదైన అత్యవసర మరమ్మతులు

l unexpected హించని యంత్రం సమయస్ఫూర్తి

ప్రతి నిమిషం మీ కుదురు చాలా వేడిగా నడుస్తుంది డబ్బు పోతుంది. దీన్ని చల్లగా ఉంచడం ఐచ్ఛికం కాదు - ఇది అవసరం.

ముందస్తు హెచ్చరిక సంకేతాలు

ఉష్ణోగ్రత వచ్చే చిక్కులు తరచుగా ఇబ్బందికి మొదటి సంకేతం. ఈ రోజు కొంచెం వెచ్చని కుదురు రేపు కాలిపోయిన మోటారు కావచ్చు. ఆపివేయబడని ఎడమ వేడెక్కడం వల్ల వస్తుంది:

l పూర్తి కుదురు పున ment స్థాపన

l విస్తరించిన యంత్ర సమయస్ఫూర్తి

l ఇతర అంతర్గత భాగాలకు నష్టం

వేడి సమస్యలను పట్టుకోవడం ప్రారంభంలో డబ్బు ఆదా చేస్తుంది, విచ్ఛిన్నతను నివారిస్తుంది మరియు ఉత్పత్తిని షెడ్యూల్లో ఉంచుతుంది.

వేడెక్కడం మీ మొత్తం CNC వ్యవస్థను ఎలా ప్రభావితం చేస్తుంది

వేడి కుదురు కేవలం దెబ్బతినదు -ఇది మొత్తం యంత్రాన్ని నొక్కి చెబుతుంది.

ఎల్ బేరింగ్లు వేగంగా క్షీణిస్తాయి

l కందెనలు విరిగిపోతాయి

ఎల్ డ్రైవ్ సిస్టమ్స్ కష్టపడి పనిచేస్తాయి

l విద్యుత్ భాగాలు వేడెక్కడం

l థర్మల్ విస్తరణ సాధన అమరికను విసిరివేస్తుంది

ఈ గొలుసు ప్రతిచర్య సిస్టమ్ వ్యాప్తంగా వైఫల్యానికి దారితీస్తుంది. నివారణ ఉష్ణోగ్రత నియంత్రణ మీ ఉత్తమ రక్షణ.

సాధారణ ఉష్ణోగ్రత తనిఖీలతో యంత్ర జీవితకాలం గరిష్టీకరించండి

రొటీన్ స్పిండిల్ ఉష్ణోగ్రత పర్యవేక్షణ అవసరం. కొన్ని నిమిషాలు వేలాది మరమ్మత్తు ఖర్చులను నిరోధించవచ్చు. రెగ్యులర్ షెడ్యూల్:

l థర్మల్ ఇమేజింగ్ తనిఖీలు

ఎల్ శీతలకరణి వ్యవస్థ తనిఖీలు

l వాయు ప్రవాహం మరియు అభిమాని నిర్వహణ

l ఉష్ణోగ్రత సెన్సార్ క్రమాంకనం

నివారణ ఎల్లప్పుడూ రికవరీ కంటే తక్కువ ఖర్చు అవుతుంది.

ద్వారా ఉత్పాదకతను పెంచుతుంది శీతలీకరణ సామర్థ్యం

సరిగ్గా చల్లబడిన కుదురు శుభ్రంగా, వేగంగా మరియు మరింత సమర్థవంతంగా కత్తిరిస్తుంది. ఇది మెరుగుపడుతుంది:

ఎల్ సైకిల్ టైమ్స్

l పార్ట్ క్వాలిటీ

l సాధనం దీర్ఘాయువు

l మొత్తం యంత్ర పనితీరు

మీకు గంటకు ఎక్కువ భాగాలు కావాలంటే, కుదురు ఉష్ణోగ్రతను నియంత్రించడం ద్వారా ప్రారంభించండి.

కుదురు శీతలీకరణ = ఆపరేటర్ భద్రత

వేడెక్కిన కుదురులు కేవలం యాంత్రిక ప్రమాదం కాదు -అవి భద్రతా ప్రమాదం. అదనపు వేడి చేయవచ్చు:

l ఆకస్మిక బేరింగ్ నిర్భందించటం

l unexpected హించని సాధనం విచ్ఛిన్నం

l అనియత యంత్ర ప్రవర్తనను సృష్టించండి

మీ కుదురు చల్లగా ఉంచడం మీ పరికరాలు మరియు మీ బృందం రెండింటినీ రక్షిస్తుంది.

వేడి సంకేతాలను అర్థం చేసుకోండి

యంత్రాలు ఉష్ణోగ్రత మార్పుల ద్వారా మాట్లాడతాయి. గుర్తించడం నేర్చుకోండి:

క్రమమైన ఉష్ణోగ్రత

ఎల్ భారీ కోతల సమయంలో వేగవంతమైన వచ్చే చిక్కులు

l శీతలీకరణ వ్యవస్థ అసమర్థత

ఎల్ బేరింగ్లు లేదా హౌసింగ్ చుట్టూ అసాధారణ వేడి

ప్రతి నమూనా ఒక కథను చెబుతుంది -దీన్ని ప్రారంభంలో ఉండటం సురక్షితమైన, మరింత సమర్థవంతమైన ఆపరేషన్ను నిర్ధారిస్తుంది.

ఉష్ణోగ్రత స్థిరత్వంతో సాధన జీవితాన్ని విస్తరించండి

అదనపు వేడి సాధన జీవితాన్ని తగ్గిస్తుంది. వేడెక్కడం కారణం కావచ్చు:

ఎల్ డల్ కట్టింగ్ అంచులు

l తరచుగా సాధనం మార్పులు

l సరికాని కోతలు

l పేలవమైన ఉపరితల ముగింపులు

ఉష్ణోగ్రత-స్థిరమైన కుదురు ప్రతి సాధనం దాని ఉత్తమంగా పనిచేస్తుందని నిర్ధారిస్తుంది.

CNC కుదురు వేడెక్కడం యొక్క సాధారణ కారణాలు వివరణ

| కారణం |

వివరణ |

| కుదురును ఓవర్లోడ్ చేయడం |

అధిక కట్టింగ్ శక్తులు లేదా సామర్థ్యానికి మించిన దీర్ఘకాలిక ఆపరేషన్ అధిక వేడిని ఉత్పత్తి చేస్తుంది, మోటారు మరియు బేరింగ్లను వడకట్టింది. |

| పేలవమైన సరళత లేదా సరళత వైఫల్యం |

సరిపోని లేదా సరికాని సరళత బేరింగ్లలో ఘర్షణను పెంచుతుంది, ఇది వేడి నిర్మాణానికి మరియు వేగవంతమైన దుస్తులు ధరించడానికి దారితీస్తుంది. |

| శీతలీకరణ వ్యవస్థ అసమర్థతలు |

అడ్డుపడే ఫిల్టర్లు, తక్కువ శీతలకరణి స్థాయిలు లేదా పనిచేయని పంపులు నీటి-చల్లబడిన వ్యవస్థలలో వేడి వెదజల్లడం దెబ్బతీస్తాయి. |

| అధిక పరిసర ఉష్ణోగ్రత |

పేలవంగా వెంటిలేటెడ్ లేదా అధిక-ఉష్ణోగ్రత పరిసరాలలో పనిచేయడం వల్ల వేడిని తగ్గించే కుదురు సామర్థ్యాన్ని తగ్గిస్తుంది. |

| అధిక RPM లేదా సరికాని ఫీడ్ రేట్లు |

అధిక RPM లు లేదా సరిపోలని ఫీడ్ రేట్లు ఉష్ణ ఉత్పత్తి మరియు ఒత్తిడి భాగాలను పెంచుతాయి. |

| ధరించిన లేదా దెబ్బతిన్న బేరింగ్లు |

ధరించిన బేరింగ్లు అదనపు ఘర్షణను సృష్టిస్తాయి, వేడిని ఉత్పత్తి చేస్తాయి మరియు విపత్తు వైఫల్యాన్ని పణంగా పెడతాయి. |

| మోటారులో విద్యుత్ సమస్యలు |

తప్పు వైరింగ్, వోల్టేజ్ హెచ్చుతగ్గులు లేదా మోటారు పనిచేయకపోవడం వేడెక్కడం మరియు అసమర్థమైన ఆపరేషన్కు కారణమవుతాయి. |

కుదురును ఓవర్లోడ్ చేయడం

తయారీదారు పేర్కొన్న పనితీరు పరిమితులకు మించి కుదురు పనిచేయవలసి వచ్చినప్పుడు ఓవర్లోడింగ్ జరుగుతుంది. ఇది అనేక విధాలుగా జరగవచ్చు:

మితిమీరిన హార్డ్ లేదా దట్టమైన పదార్థాలను కత్తిరించడం

ఉదాహరణకు, అల్యూమినియం లేదా కలప వంటి మృదువైన పదార్థాల కోసం రూపొందించిన కుదురుతో గట్టిపడిన ఉక్కు లేదా అన్యదేశ మిశ్రమాలను మ్యాచింగ్ చేయడం. పెరిగిన నిరోధకత ఎక్కువ టార్క్ డిమాండ్ను ఉత్పత్తి చేస్తుంది, ఇది ఎక్కువ వేడి నిర్మాణానికి దారితీస్తుంది.

అధిక లోతైన కోతలు తీసుకోవడం

లోతైన పాస్ ప్రతి విప్లవానికి ఎక్కువ పదార్థాలను తొలగిస్తుంది, దీనికి ఎక్కువ కట్టింగ్ శక్తి అవసరం. ఇది స్పిండిల్ మోటారుపై భారాన్ని పెంచడమే కాక, టూల్-వర్క్పీస్ ఇంటర్ఫేస్లో మరింత ఘర్షణను సృష్టిస్తుంది.

మితిమీరిన అధిక ఫీడ్ రేట్లను ఉపయోగించడం

కుదురు వేగం మరియు సాధన సామర్ధ్యం కోసం ఫీడ్ రేటు చాలా వేగంగా ఉన్నప్పుడు, కట్టింగ్ ఎడ్జ్ శుభ్రంగా ముక్కలు చేయడానికి బదులుగా పదార్థం ద్వారా దున్నుకోవలసి వస్తుంది. ఇది అదనపు కంపనం, ఒత్తిడి మరియు వేడిని ఉత్పత్తి చేస్తుంది.

ఈ కారకాల కలయిక కుదురు బేరింగ్లు, మోటారు వైండింగ్లు మరియు డ్రైవ్ భాగాలపై యాంత్రిక ఒత్తిడిని కలిగిస్తుంది. కాలక్రమేణా, దీనికి దారితీస్తుంది:

వేగవంతమైన బేరింగ్ దుస్తులు . అదనపు రేడియల్ మరియు అక్షసంబంధ లోడ్ల నుండి

ఉష్ణ విస్తరణ , ఇది తప్పుగా అమర్చడానికి లేదా పెరిగిన ఘర్షణకు కారణం కావచ్చు. అంతర్గత భాగాల

ఎలక్ట్రికల్ ఓవర్లోడ్ , ఇన్సులేషన్ విచ్ఛిన్నం మరియు వైండింగ్ నష్టాన్ని రిస్క్ చేస్తుంది. కుదురు మోటారు యొక్క

తీవ్రమైన సందర్భాల్లో, ఓవర్లోడింగ్ స్పిండిల్ థర్మల్ ఓవర్లోడ్ రక్షణపై ట్రిప్ చేయడానికి, ఆపరేషన్ సమయంలో నిలిచిపోతుంది లేదా మోటారు మరియు బేరింగ్లకు శాశ్వత నష్టాన్ని కలిగిస్తుంది.

ఉత్తమ అభ్యాసం: మీ కట్టింగ్ పారామితులను ఎల్లప్పుడూ సరిపోల్చండి -పదార్థ రకం, కుదురు వేగం, ఫీడ్ రేట్ మరియు కట్ యొక్క లోతు -కుదురు యొక్క రేటెడ్ స్పెసిఫికేషన్లకు. సరైన సాధనాన్ని ఉపయోగించడం మరియు పదునైన కట్టింగ్ అంచులను నిర్ధారించడం కూడా లోడ్ను గణనీయంగా తగ్గిస్తుంది.

పేలవమైన సరళత లేదా సరళత వైఫల్యం

స్పిండిల్ యొక్క బేరింగ్లు మరియు ఇతర కదిలే భాగాలు సజావుగా పనిచేయడానికి సరైన సరళతపై ఎక్కువగా ఆధారపడతాయి. సరళత రెండు క్లిష్టమైన ప్రయోజనాలకు ఉపయోగపడుతుంది: లోహ ఉపరితలాల మధ్య ఘర్షణను తగ్గించడం మరియు ఆపరేషన్ సమయంలో ఉత్పన్నమయ్యే వేడిని చెదరగొట్టడానికి సహాయపడుతుంది.

సరళత సరిపోనప్పుడు , కలుషితమైనప్పుడు లేదా పూర్తిగా లేనప్పుడు , అనేక సమస్యలు తలెత్తుతాయి:

తగినంత సరళత

కుదురుకు తగినంత గ్రీజు లేదా నూనె రాకపోతే, మెటల్-టు-మెటల్ పరిచయం పెరుగుతుంది, అధిక వేడిని ఉత్పత్తి చేస్తుంది మరియు దుస్తులు వేగవంతం చేస్తుంది.

కలుషితమైన సరళత

కందెనలో ధూళి, లోహపు షేవింగ్లు లేదా తేమ రాబ్రేసివ్లుగా పనిచేస్తాయి, బేరింగ్ ఉపరితలాలు గోకడం మరియు మృదువైన భ్రమణాన్ని అడ్డుకోవడం.

సరళత లీక్ లేదా నిర్లక్ష్యం

కాలక్రమేణా, ముద్రలు విఫలం కావచ్చు, లేదా నిర్వహణ షెడ్యూల్లను పట్టించుకోకపోవచ్చు, ఇది క్రమంగా కందెన యొక్క నష్టానికి దారితీస్తుంది. సరైన సరళత లేకుండా, ఘర్షణ వేగంగా పెరుగుతుంది.

పేలవమైన సరళత యొక్క పరిణామాలు:

రాపిడ్ హీట్ బిల్డప్ - అధిక ఘర్షణ యాంత్రిక శక్తిని వేడిగా మారుస్తుంది, కుదురు ఉష్ణోగ్రతను త్వరగా పెంచుతుంది.

ధరించడం మరియు నష్టాన్ని కలిగి ఉంటుంది - ఘర్షణ బేరింగ్ ఉపరితలాలను తగ్గిస్తుంది, ఇది పిట్టింగ్, స్కోరింగ్ లేదా మూర్ఛను కలిగి ఉండటానికి దారితీస్తుంది.

స్పిండిల్ వైఫల్యం - తీవ్రమైన సందర్భాల్లో, బేరింగ్లు పూర్తిగా లాక్ చేయగలవు, దీనివల్ల కుదురు అకస్మాత్తుగా ఆగిపోతుంది మరియు మోటారు మరియు ఇతర భాగాలను దెబ్బతీస్తుంది.

ఉత్తమ అభ్యాసం: సరళత స్థాయిలను క్రమం తప్పకుండా తనిఖీ చేయండి, తయారీదారు-సిఫార్సు చేసిన గ్రీజు లేదా నూనె వాడకాన్ని నిర్ధారించండి మరియు కలుషితమైన కందెనను వెంటనే భర్తీ చేయండి. సీల్స్ మరియు బేరింగ్స్ యొక్క సాధారణ నిర్వహణ మరియు తనిఖీ చాలా సరళత-సంబంధిత కుదురు వేడెక్కే సమస్యలను నిరోధించవచ్చు.

శీతలీకరణ వ్యవస్థ అసమర్థతలు

CNC కుదురు ఆపరేషన్ సమయంలో గణనీయమైన వేడిని ఉత్పత్తి చేస్తుంది మరియు సురక్షితమైన ఆపరేటింగ్ ఉష్ణోగ్రతను నిర్వహించడానికి సమర్థవంతమైన శీతలీకరణ వ్యవస్థ అవసరం. కుదురులు ఉపయోగించవచ్చు ఎయిర్ శీతలీకరణ లేదా ద్రవ శీతలీకరణను , కాని రెండూ వేడిని వెదజల్లడానికి అడ్డుకోని ప్రసరణపై ఆధారపడతాయి.

శీతలీకరణ సామర్థ్యాన్ని తగ్గించే సమస్యలు:

బ్లాక్ చేసిన గుంటలు లేదా మురికి ఫిల్టర్లు

దుమ్ము, శిధిలాలు లేదా లోహపు షేవింగ్లు గాలి తీసుకోవడం లేదా ఎగ్జాస్ట్లను అడ్డుకోగలవు, వాయు ప్రవాహాన్ని పరిమితం చేస్తాయి మరియు వేడి వెదజల్లడం తగ్గిస్తాయి.

అడ్డుపడే శీతలకరణి గద్యాలై

ద్రవ-చల్లబడిన వ్యవస్థలలో, ఖనిజ నిక్షేపాలు, చిప్స్ లేదా చమురు అవశేషాలు శీతలకరణి ప్రవాహాన్ని అడ్డుకోగలవు, దీనిని గ్రహించకుండా మరియు వేడిని మోయకుండా నిరోధిస్తాయి.

తప్పు పంపులు లేదా అభిమానులు

అభిమానులు, పంపులు లేదా ఫ్లో సెన్సార్లలో యాంత్రిక వైఫల్యం శీతలకరణి ప్రసరణ లేదా వాయు ప్రవాహాన్ని పూర్తిగా ఆపవచ్చు, ఉష్ణోగ్రతలు వేగంగా పెరగడానికి వీలు కల్పిస్తుంది.

శీతలీకరణ వ్యవస్థ వేడిని సమర్థవంతంగా తొలగించలేనప్పుడు, అనేక సమస్యలు సంభవిస్తాయి:

బేరింగ్లు మరియు మోటారు వైండింగ్ల వేడెక్కడం - అధిక ఉష్ణోగ్రతలు దుస్తులు ధరిస్తాయి మరియు ఇన్సులేషన్ను దెబ్బతీస్తాయి.

ఉష్ణ విస్తరణ మరియు తప్పుడు అమరిక - అసమాన తాపన కుదురు భాగాలు వేర్వేరు రేట్ల వద్ద విస్తరించడానికి కారణమవుతాయి, ఇది ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది మరియు ఘర్షణను పెంచుతుంది.

అకాల కుదురు వైఫల్యం - నిరంతర వేడెక్కడం వల్ల విపత్తు నష్టాన్ని నివారించడానికి కుదురు జీవితాన్ని తగ్గిస్తుంది లేదా థర్మల్ షట్డౌన్లను ప్రేరేపిస్తుంది.

ఉత్తమ అభ్యాసం: శీతలీకరణ వ్యవస్థను క్రమం తప్పకుండా నిర్వహించండి -ఎయిర్ ఫిల్టర్లు మరియు గుంటలను క్లీన్ చేయండి, శీతలకరణిని సిఫారసు చేసినట్లుగా ఫ్లష్ చేసి భర్తీ చేయండి మరియు సరైన ఆపరేషన్ కోసం పంపులు మరియు అభిమానులను తనిఖీ చేయండి. కుదురు దీర్ఘాయువు మరియు నమ్మదగిన మ్యాచింగ్ పనితీరుకు అడ్డుపడని మరియు సమర్థవంతమైన శీతలీకరణను నిర్ధారించడం చాలా ముఖ్యం.

అధిక పరిసర ఉష్ణోగ్రత

ఒక కుదురు సరిగ్గా నిర్వహించబడుతున్నప్పుడు మరియు అన్ని వ్యవస్థలు సరిగ్గా పనిచేస్తున్నప్పటికీ, అధిక పరిసర ఉష్ణోగ్రతలు వేడెక్కడానికి కారణమవుతాయి. వర్క్షాప్లో వేడిని వెదజల్లడానికి తమకు మరియు చుట్టుపక్కల వాతావరణానికి మధ్య ఉష్ణోగ్రత వ్యత్యాసంపై కుదురులు ఆధారపడతాయి, కాబట్టి యంత్రం చుట్టూ గాలి ఇప్పటికే వెచ్చగా ఉంటే, శీతలీకరణ సామర్థ్యం తగ్గుతుంది.

ఈ సమస్యకు దోహదపడే అంశాలు:

పేలవమైన వెంటిలేషన్

స్తబ్దుగా ఉన్న గాలి వేడిని వర్క్స్పేస్ నుండి తప్పించుకోకుండా నిరోధిస్తుంది, గాలి-చల్లబడిన కుదురులు లేదా అభిమానుల ప్రభావాన్ని తగ్గిస్తుంది.

వాతావరణ నియంత్రణ లేకపోవడం

ఎయిర్ కండిషనింగ్ లేదా సరైన వాయు ప్రవాహం లేకుండా, వర్క్షాప్లు స్పిండిల్ యొక్క రూపకల్పన చేసిన ఆపరేటింగ్ పరిధిని మించిన ఉష్ణోగ్రతలను చేరుకోవచ్చు.

విస్తరించిన ఉత్పత్తి నడుస్తుంది

చురుకైన శీతలీకరణ వ్యవస్థలతో కూడా వేడి వాతావరణంలో నిరంతర ఆపరేషన్ యొక్క సుదీర్ఘకాలం వేడి పేరుకుపోవడానికి అనుమతిస్తుంది.

అధిక పరిసర ఉష్ణోగ్రత యొక్క పరిణామాలు:

తగ్గిన శీతలీకరణ సామర్థ్యం - కుదురు వేడిని సమర్థవంతంగా తగ్గించదు, దీని వలన దాని ఉష్ణోగ్రత సాధారణం కంటే వేగంగా పెరుగుతుంది.

భాగాలపై ఉష్ణ ఒత్తిడి - బేరింగ్లు, మోటారు వైండింగ్లు మరియు ఇతర సున్నితమైన భాగాలు ధరించడానికి ఎక్కువ అవకాశం ఉంది మరియు నిరంతర అధిక ఉష్ణోగ్రతలకు గురైనప్పుడు వైఫల్యం.

సాధ్యమైన థర్మల్ షట్డౌన్ -చాలా కుదురులు అంతర్నిర్మిత ఉష్ణ రక్షణను కలిగి ఉన్నాయి; అధిక పరిసర వేడి షట్డౌన్లను ప్రేరేపిస్తుంది, ఉత్పత్తికి అంతరాయం కలిగిస్తుంది.

ఉత్తమ అభ్యాసం: తగిన వర్క్షాప్ వెంటిలేషన్ను నిర్ధారించండి, వేడి వాతావరణాల కోసం ఎయిర్ కండిషనింగ్ లేదా బలవంతపు-గాలి వ్యవస్థలను పరిగణించండి మరియు విస్తరించిన పరుగుల సమయంలో కుదురు ఉష్ణోగ్రతను పర్యవేక్షించండి. వాయు ప్రవాహం మరియు శీతలీకరణలలో చిన్న మెరుగుదలలు కూడా వేడెక్కే ప్రమాదాలను గణనీయంగా తగ్గిస్తాయి.

అధిక RPM లేదా సరికాని ఫీడ్ రేట్లు

పదార్థం మరియు కట్టింగ్ సాధనం కోసం ఫీడ్ రేటును సరిగ్గా సర్దుబాటు చేయకుండా అధిక భ్రమణ వేగంతో (RPM) కుదురును ఆపరేట్ చేయడం అధిక వేడిని సృష్టించగలదు. కుదురు మరియు సాధనం సామరస్యంగా పనిచేయాలి: మెటీరియల్ తొలగింపు రేటు, కుదురు వేగం మరియు ఫీడ్ రేటు సమర్థవంతమైన కటింగ్ నిర్ధారించడానికి సరిపోలడం అవసరం.

సరిపోలని వేగం మరియు ఫీడ్ల వల్ల కలిగే సమస్యలు:

తక్కువ ఫీడ్ రేట్లతో అధిక RPM

కట్టింగ్ సాధనం పదార్థాన్ని శుభ్రంగా ముక్కలు చేయకుండా, ఘర్షణ మరియు వేడిని ఉత్పత్తి చేయడం కంటే రుద్దుతుంది.

ఇచ్చిన కుదురు వేగం కోసం చాలా ఎక్కువ ఫీడ్ రేట్లు

సాధనం చాలా దూకుడుగా పదార్థాన్ని త్రవ్వవచ్చు, కుదురుపై అదనపు లోడ్ ఉంచి, వేగవంతమైన ఉష్ణోగ్రత పెరుగుదలకు కారణమవుతుంది.

అసమర్థమైన కటింగ్

వేగం మరియు ఫీడ్ యొక్క తప్పు కలయికలు పేలవమైన చిప్ ఏర్పడటానికి దారితీస్తాయి, ఇది ప్రతిఘటన మరియు ఘర్షణను పెంచుతుంది, కుదురు మరియు సాధనాన్ని మరింత వేడి చేస్తుంది.

ఈ సమస్యల యొక్క పరిణామాలు:

కుదురు వేడెక్కడం - పెరిగిన ఘర్షణ మరియు లోడ్ ఎలివేట్ స్పిండిల్ ఉష్ణోగ్రత, ఉష్ణ రక్షణను ప్రేరేపిస్తుంది లేదా శాశ్వత నష్టాన్ని కలిగిస్తుంది.

సాధనం దుస్తులు మరియు వైఫల్యం - కట్టింగ్ సాధనాలు అసమర్థమైన కట్టింగ్ పరిస్థితులలో వేగంగా మందగిస్తాయి, ఇది ఘర్షణ మరియు వేడిని పెంచుతుంది.

తగ్గిన మ్యాచింగ్ ఖచ్చితత్వం -కుదురు లేదా వర్క్పీస్ యొక్క వేడి-ప్రేరిత విస్తరణ ఖచ్చితత్వాన్ని రాజీ చేస్తుంది, ఇది ఉపరితల ముగింపు మరియు సహనాలను ప్రభావితం చేస్తుంది.

ఉత్తమ అభ్యాసం: మెటీరియల్ రకం, సాధన జ్యామితి మరియు కట్ యొక్క లోతు ఆధారంగా తగిన కుదురు వేగం మరియు ఫీడ్ రేట్లను ఎల్లప్పుడూ లెక్కించండి. తయారీదారు మార్గదర్శకాలు లేదా CAM సాఫ్ట్వేర్ సిఫార్సులను ఉపయోగించడం వల్ల వేడెక్కడం నివారించడానికి మరియు కుదురు జీవితం మరియు మ్యాచింగ్ నాణ్యత రెండింటినీ పెంచడానికి సహాయపడుతుంది.

ధరించిన లేదా దెబ్బతిన్న బేరింగ్లు

బేరింగ్లు సిఎన్సి కుదురులో క్లిష్టమైన భాగాలు, భ్రమణానికి మద్దతు ఇస్తాయి మరియు మృదువైన, ఖచ్చితమైన కదలికను నిర్ధారిస్తాయి. బేరింగ్లు ధరించినప్పుడు , దెబ్బతిన్న లేదా సరిగ్గా వ్యవస్థాపించబడినప్పుడు , అవి అదనపు ఘర్షణ మరియు కంపనాన్ని ఉత్పత్తి చేస్తాయి, రెండూ వేడి నిర్మాణానికి దోహదం చేస్తాయి.

బేరింగ్ సమస్యలకు సాధారణ కారణాలు:

కాలక్రమేణా సాధారణ దుస్తులు

బేరింగ్లు సహజంగా ఎక్కువ కాలం వాడకంతో క్షీణిస్తాయి, ముఖ్యంగా అధిక లోడ్లు లేదా నిరంతర ఆపరేషన్ కింద.

కాలుష్యం

దుమ్ము, చిప్స్ లేదా తేమ బేరింగ్లోకి ప్రవేశిస్తాయి, దీనివల్ల పిట్టింగ్, స్కోరింగ్ లేదా తుప్పు.

సరికాని సంస్థాపన లేదా అమరిక

తప్పుగా రూపొందించిన బేరింగ్లు అసమాన లోడ్లను సృష్టిస్తాయి, ఘర్షణ మరియు వేడిని పెంచుతాయి.

ధరించిన లేదా దెబ్బతిన్న బేరింగ్స్ యొక్క పరిణామాలు:

పెరిగిన ఉష్ణ ఉత్పత్తి - క్షీణించిన బేరింగ్స్ నుండి ఘర్షణ కుదురు ఉష్ణోగ్రతను పెంచుతుంది, ఇది ఇతర భాగాలలో దుస్తులను వేగవంతం చేస్తుంది.

అధిక వైబ్రేషన్ - కంపనం మ్యాచింగ్ ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది, ఇది పేలవమైన ఉపరితల ముగింపు మరియు డైమెన్షనల్ లోపాలకు దారితీస్తుంది.

కుదురు వైఫల్యం యొక్క అధిక ప్రమాదం - బేరింగ్ నష్టం తీవ్రంగా ఉంటే, కుదురు స్వాధీనం చేసుకోవచ్చు, ట్రిప్ ఉష్ణ రక్షణ లేదా శాశ్వత యాంత్రిక నష్టాన్ని అనుభవించవచ్చు.

ఉత్తమ అభ్యాసం: దుస్తులు లేదా నష్టం సంకేతాల కోసం కుదురు బేరింగ్లను క్రమం తప్పకుండా పరిశీలించండి, సరైన సరళతను నిర్వహించండి మరియు తయారీదారుల సిఫార్సుల ప్రకారం బేరింగ్లను భర్తీ చేయండి. వేడెక్కడం మరియు మ్యాచింగ్ ఖచ్చితత్వాన్ని నివారించడానికి మృదువైన బేరింగ్ ఆపరేషన్ను నిర్ధారించడం అవసరం.

మోటారులో విద్యుత్ సమస్యలు

కుదురు మోటారు స్థిరమైన విద్యుత్ సరఫరాపై ఆధారపడుతుంది మరియు సమర్ధవంతంగా పనిచేయడానికి అంతర్గత భాగాలు సరిగ్గా పనిచేస్తాయి. విద్యుత్ సమస్యలు -వోల్టేజ్ అసమతుల్యత, లోపభూయిష్ట వైండింగ్లు లేదా షార్ట్ సర్క్యూట్లు -మోటారు అధిక కరెంట్ గీయడానికి కారణమవుతాయి, ఇది మోటారులోనే వేడిని ఉత్పత్తి చేస్తుంది.

సాధారణ విద్యుత్ సమస్యలు:

వోల్టేజ్ అసమతుల్యత

మోటారు దశలలో అసమాన వోల్టేజ్ ప్రస్తుత డ్రా మరియు అంతర్గత నిరోధకతను పెంచుతుంది, అదనపు వేడిని ఉత్పత్తి చేస్తుంది.

తప్పు లేదా దెబ్బతిన్న వైండింగ్

ధరించిన ఇన్సులేషన్, షార్ట్డ్ టర్న్స్ లేదా ఓపెన్ సర్క్యూట్లు మోటారు సామర్థ్యాన్ని తగ్గిస్తాయి మరియు ఆపరేటింగ్ ఉష్ణోగ్రతను పెంచుతాయి.

వదులుగా కనెక్షన్లు లేదా తప్పు డ్రైవ్లు

పేలవమైన ఎలక్ట్రికల్ కనెక్షన్లు లేదా పనిచేయని VFD లు (వేరియబుల్ ఫ్రీక్వెన్సీ డ్రైవ్లు) వచ్చే చిక్కులు లేదా సక్రమంగా ప్రవాహాలను సృష్టించగలవు, మోటారును నొక్కి చెబుతాయి.

విద్యుత్ సమస్యల యొక్క పరిణామాలు:

రాపిడ్ హీట్ బిల్డప్ - అదనపు కరెంట్ మోటారు వైండింగ్లలో వేడిని ఉత్పత్తి చేస్తుంది, ఇది సురక్షితమైన ఆపరేటింగ్ పరిమితులను త్వరగా మించిపోతుంది.

మోటార్ ఇన్సులేషన్ వైఫల్యం - దీర్ఘకాలిక వేడెక్కడం ఇన్సులేషన్ను దెబ్బతీస్తుంది, ఇది షార్ట్ సర్క్యూట్లు లేదా శాశ్వత మోటారు వైఫల్యానికి దారితీస్తుంది.

తగ్గిన కుదురు జీవితకాలం - నిరంతర విద్యుత్ ఒత్తిడి బేరింగ్లు మరియు ఇతర యాంత్రిక భాగాలపై ధరిస్తుంది, వేడెక్కే సమస్యను పెంచుతుంది.

ఉత్తమ అభ్యాసం: ఎలక్ట్రికల్ కనెక్షన్లను క్రమం తప్పకుండా పరిశీలించండి, ప్రస్తుత మరియు వోల్టేజ్ స్థాయిలను పర్యవేక్షించండి మరియు VFD లేదా డ్రైవ్ సిస్టమ్ సరిగ్గా పనిచేస్తుందని నిర్ధారించుకోండి. విద్యుత్ అసమతుల్యతను ప్రారంభంలో సరిదిద్దడం మోటారు వేడెక్కడం మరియు ఖరీదైన కుదురు నష్టాన్ని నివారించవచ్చు.

CNC కుదురు వేడెక్కడం యొక్క సంకేతాలు మరియు లక్షణాలు

తీవ్రమైన నష్టాన్ని మరియు ఖరీదైన సమయ వ్యవధిని నివారించడానికి కుదురు వేడెక్కడం యొక్క ముందస్తు హెచ్చరిక సంకేతాలను గుర్తించడం చాలా ముఖ్యం. ఇక్కడ చాలా సాధారణ సూచికలు ఉన్నాయి:

అసాధారణ శబ్దాలు

గ్రౌండింగ్, స్క్వీలింగ్ లేదా గిలక్కాయలు శబ్దాలు తరచుగా బేరింగ్లు అధిక ఒత్తిడికి లోనవుతాయని లేదా సరళత విఫలమైందని తరచుగా సూచిస్తుంది. వేడి పెరిగేకొద్దీ, లోహ భాగాలు విస్తరిస్తాయి మరియు బేరింగ్లు వాటి మృదువైన ఆపరేషన్ను కోల్పోతాయి, ఘర్షణ శబ్దాలను సృష్టిస్తాయి. ఈ శబ్దాలు కుదురు ఉష్ణ ఒత్తిడిని ఎదుర్కొంటున్నాయని మరియు వెంటనే తనిఖీ చేయాలని స్పష్టమైన సంకేతం.

థర్మల్ షట్డౌన్లు

అనేక ఆధునిక CNC కుదురులు ఉష్ణోగ్రత సెన్సార్లతో అమర్చబడి ఉంటాయి, ఇవి ఉష్ణోగ్రతలు సురక్షితమైన పరిమితులను మించినప్పుడు ఆటోమేటిక్ షట్డౌన్లను ప్రేరేపిస్తాయి. ఈ లక్షణం యంత్రాన్ని రక్షిస్తుండగా, పునరావృతమయ్యే లేదా తరచూ థర్మల్ షట్డౌన్లు ఎర్ర జెండా, మీ కుదురు స్థిరంగా వేడెక్కడం. ఈ షట్డౌన్లను విస్మరించడం శాశ్వత మోటారు లేదా నష్టానికి దారితీస్తుంది.

కుదురు పనితీరును తగ్గించింది

వేడెక్కడం నేరుగా మ్యాచింగ్ పనితీరును ప్రభావితం చేస్తుంది. కటింగ్ ఖచ్చితత్వం, నెమ్మదిగా కుదురు వేగం లేదా ఫీడ్ రేట్లను నిర్వహించడంలో ఇబ్బంది తగ్గడం మీరు గమనించవచ్చు. వేడి క్లిష్టమైన భాగాల విస్తరణకు కారణమవుతుంది, బేరింగ్ సామర్థ్యాన్ని తగ్గిస్తుంది మరియు కంపనాన్ని పెంచుతుంది -ఇవన్నీ రాజీ ఖచ్చితత్వాన్ని మరియు మీ యంత్రం యొక్క మొత్తం ప్రభావాన్ని తగ్గిస్తాయి.

కనిపించే రంగు పాలిపోవడం లేదా దహనం చేసే వాసన

విపరీతమైన వేడి లోహ భాగాలు లేదా ఇన్సులేషన్ పదార్థాలను రంగు పాలిపోవడానికి కారణమవుతుంది. కుదురు హౌసింగ్, మోటారు లేదా బేరింగ్లపై నీలం లేదా గోధుమ రంగు రంగులను మీరు గమనించినట్లయితే, ఇది సుదీర్ఘ అధిక ఉష్ణోగ్రతలకు సంకేతం. బర్నింగ్ వాసన అనేది మరొక తీవ్రమైన సూచిక, వైండింగ్ లేదా సరళత వంటి అంతర్గత భాగాలు దెబ్బతినవచ్చు. విపత్తు వైఫల్యాన్ని నివారించడానికి ఈ లక్షణాలకు తక్షణ శ్రద్ధ అవసరం.

ఈ సంకేతాలపై చాలా శ్రద్ధ చూపడం ద్వారా, ఆపరేటర్లు వేడెక్కడం సమస్యలను ప్రారంభంలో పట్టుకోవచ్చు, ఖరీదైన మరమ్మతులను నిరోధించవచ్చు మరియు వారి సిఎన్సి కుదురు యొక్క ఆయుష్షును విస్తరించవచ్చు.

CNC స్పిండిల్ వేడెక్కడం నివారించడానికి దశల వారీ గైడ్

స్పిండిల్ లోడ్ను పర్యవేక్షించండి

కుదురును ఎల్లప్పుడూ దాని రేట్ సామర్థ్యంలో ఆపరేట్ చేయండి. దూకుడు కోతలు, లోతైన పాస్లు లేదా అధిక ఫీడ్ రేట్లతో దీన్ని చాలా గట్టిగా నెట్టడం మానుకోండి. ఓవర్లోడింగ్ అధిక ఘర్షణ మరియు వేడిని సృష్టిస్తుంది, ఇది కుదురును వేగంగా దెబ్బతీస్తుంది.

సరైన సరళతను నిర్వహించండి

కుదురు బేరింగ్స్ కోసం సరళతను క్రమం తప్పకుండా తనిఖీ చేయండి మరియు నిర్వహించండి. కందెన యొక్క సరైన రకం మరియు మొత్తం ఉపయోగించబడుతుందని నిర్ధారించుకోండి మరియు దానిని అవసరమైన విధంగా భర్తీ చేయండి. కలుషితమైన లేదా తగినంత సరళత ఘర్షణను పెంచుతుంది మరియు వేడెక్కడం వేగవంతం చేస్తుంది.

శీతలీకరణ వ్యవస్థలను పరిశీలించండి మరియు నిర్వహించండి

మీ స్పిండిల్ యొక్క శీతలీకరణ వ్యవస్థ-గాలి-చల్లబడిన లేదా ద్రవ-చల్లబడినది-సరిగ్గా పనిచేస్తుందని నిర్ధారించుకోండి. శుభ్రమైన గాలి గుంటలు, ఫిల్టర్లను భర్తీ చేయండి, శీతలకరణి స్థాయిలను తనిఖీ చేయండి మరియు అభిమానులు లేదా పంపులు సమర్ధవంతంగా పనిచేస్తున్నాయని నిర్ధారించుకోండి. ఉష్ణోగ్రత నియంత్రణకు బాగా నిర్వహించబడే శీతలీకరణ వ్యవస్థ కీలకం.

పరిసర ఉష్ణోగ్రతను నియంత్రించండి

వర్క్షాప్ వాతావరణాన్ని చల్లగా మరియు బాగా వెంటిలేషన్ చేయండి. అధిక పరిసర ఉష్ణోగ్రతలు శీతలీకరణ వ్యవస్థలు వేడిని వెదజల్లుతాయి, ముఖ్యంగా దీర్ఘ ఉత్పత్తి పరుగుల సమయంలో. ఎయిర్ కండిషనింగ్ లేదా సరైన వెంటిలేషన్ సురక్షితమైన ఆపరేటింగ్ ఉష్ణోగ్రతను నిర్వహించడానికి సహాయపడుతుంది.

RPM మరియు ఫీడ్ రేట్లను తగిన విధంగా సర్దుబాటు చేయండి

పదార్థం, సాధనం మరియు మ్యాచింగ్ ఆపరేషన్ ఆధారంగా కుదురు వేగం మరియు ఫీడ్ రేట్లను ఆప్టిమైజ్ చేయండి. ఫీడ్లను సర్దుబాటు చేయకుండా చాలా ఎక్కువ RPMS వద్ద నడపడం అనవసరమైన వేడిని ఉత్పత్తి చేస్తుంది, అయితే చాలా నెమ్మదిగా లేదా అసమర్థమైన ఫీడ్లు ఘర్షణ మరియు ఒత్తిడిని సృష్టిస్తాయి.

బేరింగ్లు మరియు కుదురు భాగాలను క్రమం తప్పకుండా తనిఖీ చేయండి

దుస్తులు, తప్పుగా అమర్చడం లేదా నష్టం యొక్క సంకేతాల కోసం బేరింగ్లు, షాఫ్ట్లు మరియు మౌంటు హార్డ్వేర్ను తనిఖీ చేయండి. ధరించిన లేదా దెబ్బతిన్న బేరింగ్లు ఘర్షణ, వైబ్రేషన్ మరియు వేడి నిర్మాణాన్ని పెంచుతాయి. వేడెక్కడానికి ముందు దుస్తులు సంకేతాలను చూపించే ఏవైనా భాగాలను మార్చండి.

మోటారు యొక్క విద్యుత్ ఆరోగ్యాన్ని పర్యవేక్షించండి

స్పిండిల్ మోటారు స్థిరమైన వోల్టేజ్ మరియు కరెంట్ను అందుకుంటుందని నిర్ధారించుకోండి. చిన్న వైండింగ్లు లేదా వోల్టేజ్ అసమతుల్యత వంటి విద్యుత్ సమస్యలు అధిక అంతర్గత వేడికి కారణమవుతాయి. సాధారణ విద్యుత్ తనిఖీలు ఆకస్మిక వేడెక్కడం నివారించడంలో సహాయపడతాయి.

ఉష్ణోగ్రత పర్యవేక్షణను అమలు చేయండి

ఆపరేషన్ సమయంలో కుదురు ఉష్ణోగ్రతను పర్యవేక్షించడానికి థర్మల్ సెన్సార్లు లేదా పరారుణ కెమెరాలను ఉపయోగించండి. పెరుగుతున్న ఉష్ణోగ్రతలను ముందుగానే గుర్తించడం తీవ్రమైన నష్టం జరగడానికి ముందు దిద్దుబాటు చర్య తీసుకోవడానికి మిమ్మల్ని అనుమతిస్తుంది.

షెడ్యూల్ రొటీన్ నివారణ నిర్వహణ

వైబ్రేషన్ విశ్లేషణ, థర్మల్ ఇమేజింగ్, సరళత తనిఖీలు మరియు కుదురు అమరిక తనిఖీలను కలిగి ఉన్న నిర్వహణ షెడ్యూల్ను సృష్టించండి. నివారణ నిర్వహణ అత్యవసర మరమ్మతుల కంటే చాలా తక్కువ ఖర్చుతో కూడుకున్నది మరియు స్థిరమైన కుదురు పనితీరును నిర్ధారిస్తుంది.

హెచ్చరిక సంకేతాలను గుర్తించడానికి రైలు ఆపరేటర్లు

అసాధారణ శబ్దాలు, తగ్గిన పనితీరు, రంగు పాలిపోవడం మరియు దహనం చేసే వాసనలతో సహా వేడెక్కే సంకేతాలపై ఆపరేటర్లకు అవగాహన కల్పించండి. ప్రారంభ సూచికలకు సత్వర ప్రతిస్పందన ప్రధాన వైఫల్యాలను నిరోధిస్తుంది.

ఈ దశలను స్థిరంగా అనుసరించడం వలన కుదురు వేడెక్కే ప్రమాదాన్ని గణనీయంగా తగ్గించవచ్చు, మీ సిఎన్సి మెషీన్ యొక్క జీవితాన్ని విస్తరించవచ్చు మరియు స్థిరమైన మ్యాచింగ్ నాణ్యతను నిర్వహించవచ్చు.

కుదురు దీర్ఘాయువు కోసం అధునాతన చిట్కాలు

స్పిండిల్ లోడ్ పర్యవేక్షణ వ్యవస్థలను ఉపయోగించడం

రియల్ టైమ్లో స్పిండిల్ లోడ్ను పర్యవేక్షించే సెన్సార్లను వ్యవస్థాపించడం సంభావ్య సమస్యల గురించి ముందస్తు హెచ్చరికలను అందిస్తుంది. ఈ వ్యవస్థలు టార్క్, ప్రస్తుత మరియు ఉష్ణోగ్రతను ట్రాక్ చేస్తాయి, ఆపరేటర్లను తీవ్రమైన నష్టాన్ని కలిగించే ముందు అసాధారణ పరిస్థితులకు హెచ్చరిస్తాయి. ప్రారంభ గుర్తింపు వేడెక్కడం, యాంత్రిక ఒత్తిడి మరియు unexpected హించని సమయ వ్యవధిని నివారించడానికి సహాయపడుతుంది.

ఉద్యోగం కోసం సరైన కుదురును ఎంచుకోవడం

ఉద్దేశించిన పదార్థం మరియు కట్టింగ్ ఆపరేషన్ కోసం తగినంత శక్తి, వేగం మరియు శీతలీకరణ సామర్థ్యంతో కుదురును ఎంచుకోవడం చాలా ముఖ్యం. డిమాండ్ చేసే పనుల కోసం అండర్ పవర్ స్పిండిల్ను ఉపయోగించడం తరచుగా ఓవర్లోడ్లు, అధిక వేడి మరియు తగ్గిన ఆయుర్దాయంకు దారితీస్తుంది. పనిభారం కుదురు లక్షణాలను సరిపోల్చడం స్థిరమైన పనితీరు మరియు విశ్వసనీయతను నిర్ధారిస్తుంది.

అధిక-డిమాండ్ కార్యకలాపాల కోసం మెరుగైన శీతలీకరణ పరిష్కారాలకు అప్గ్రేడ్ చేయడం

, మరింత ప్రభావవంతమైన శీతలీకరణ వ్యవస్థలకు అప్గ్రేడ్ చేయడాన్ని పరిగణించండి. వాటర్-కూల్డ్ స్పిండిల్స్ లేదా అధునాతన హైబ్రిడ్ శీతలీకరణ సాంకేతికతలు ప్రామాణిక ఎయిర్-కూల్డ్ యూనిట్ల కంటే తక్కువ ఆపరేటింగ్ ఉష్ణోగ్రతలను నిర్వహించగలవు. మెరుగైన శీతలీకరణ బేరింగ్లు మరియు మోటారు వైండింగ్లపై ఉష్ణ ఒత్తిడిని తగ్గిస్తుంది, కుదురు జీవితం మరియు మ్యాచింగ్ ఖచ్చితత్వం రెండింటినీ మెరుగుపరుస్తుంది.

సిఎన్సి స్పిండిల్ వేడెక్కడం యొక్క ఎలక్ట్రికల్ వర్సెస్ యాంత్రిక కారణాలను నిర్ధారించడం

విద్యుత్ సమస్యల సంకేతాలు

కుదురు వేడెక్కడం విద్యుత్ సమస్యల నుండి ఉత్పన్నమవుతుంది, తరచుగా స్పిండిల్ మోటారు లేదా దాని నియంత్రణ వ్యవస్థలతో ముడిపడి ఉంటుంది, అవి వేరియబుల్ ఫ్రీక్వెన్సీ డ్రైవ్ (VFD). సరికాని విద్యుత్ డెలివరీ లేదా కాంపోనెంట్ వైఫల్యం కారణంగా ఈ సమస్యలు అధిక వేడిని కలిగిస్తాయి.

చూడండి:

l అస్థిరమైన RPM లు లేదా లోడ్ కింద టార్క్ , సంభావ్య VFD లేదా మోటారు నియంత్రణ సమస్యలను సూచిస్తుంది.

l ఆకస్మిక శక్తి పడిపోతుంది , ఇది మోటారును వడకట్టి వేడిని ఉత్పత్తి చేస్తుంది.

l కుదురు మోటారు యొక్క వేడెక్కడం , తరచుగా టచ్ లేదా థర్మల్ ఇమేజింగ్ ద్వారా గుర్తించబడుతుంది.

ఎల్ బర్ంట్ వాసన లేదా రంగురంగుల వైరింగ్ , ఎలక్ట్రికల్ ఆర్సింగ్ లేదా షార్ట్ సర్క్యూట్లను సూచిస్తుంది.

అవకతవకల కోసం వోల్టేజీలు మరియు ఆంపిరేజ్ను తనిఖీ చేయడానికి మల్టీమీటర్ ఉపయోగించండి. థర్మల్ ఇమేజింగ్ మోటారు లేదా కంట్రోల్ బోర్డ్లో హాట్ స్పాట్లను గుర్తించగలదు. మీరు ఎలక్ట్రికల్ డయాగ్నస్టిక్స్తో అనుభవం లేకపోతే, ఒక ప్రొఫెషనల్ని సంప్రదించండి. పేలవమైన గ్రౌండింగ్ లేదా ధరించిన బ్రష్లు (బ్రష్ చేసిన మోటారులలో) కూడా వేడెక్కడం మరియు అవాంఛనీయ పనితీరుకు దోహదం చేస్తాయి.

యాంత్రిక వైఫల్యాల సంకేతాలు

యాంత్రిక సమస్యలు కుదురు వేడెక్కడానికి ఒక సాధారణ కారణం, తరచుగా బేరింగ్లు, షాఫ్ట్లు లేదా కొల్లెట్స్ వంటి భాగాలలో ఘర్షణ లేదా సరికాని అమరిక కారణంగా. ఈ సమస్యలు సాధారణంగా ఇతర లక్షణాలతో పాటు అధిక వేడిని ఉత్పత్తి చేస్తాయి.

సాధారణ ఎర్ర జెండాలు:

ఎల్ గ్రౌండింగ్ లేదా నాకింగ్ శబ్దాలు , ధరించే బేరింగ్లు లేదా తప్పుగా రూపొందించిన భాగాలను సూచిస్తాయి. స్పిండిల్ ఆపరేషన్ సమయంలో

l వైబ్రేషన్ Z- అక్షం లేదా కుదురు తలలో , ఇది ఘర్షణ మరియు వేడిని పెంచుతుంది.

l కాలెట్స్, టూల్ హోల్డర్స్ లేదా మోటారు మౌంట్లపై భౌతిక దుస్తులు , అసమర్థ ఆపరేషన్ మరియు వేడెక్కడానికి దారితీస్తాయి.

మీ CNC యంత్రంలో షరతు పర్యవేక్షణ సెన్సార్లు ఉంటే, స్పైక్ల కోసం వైబ్రేషన్ లేదా ఉష్ణోగ్రత లాగ్లను సమీక్షించండి, ఇది యాంత్రిక సమస్యలను సూచిస్తుంది. సాధారణ తనిఖీలు, వదులుగా ఉన్న ఫాస్టెనర్లు లేదా ధరించే గేర్ల కోసం తనిఖీ చేయడం వంటివి ప్రారంభంలో సమస్యలను పొందవచ్చు.

యాంత్రిక వైఫల్యాలు తరచుగా క్రమంగా అభివృద్ధి చెందుతాయి, కాబట్టి వేడెక్కడం మరియు ఖరీదైన మరమ్మతులను నివారించడానికి చురుకైన నిర్వహణ కీలకం.

CNC కుదురు వేడెక్కడం నిర్ధారణ కోసం సాధనాలు మరియు పద్ధతులు

స్టెతస్కోప్ లేదా వైబ్రేషన్ ఎనలైజర్ ఉపయోగించడం

CNC కుదురు వేడెక్కినప్పుడు, విశ్లేషణ సాధనాలు మూల కారణాన్ని ఖచ్చితత్వంతో గుర్తించడంలో సహాయపడతాయి. మెకానిక్ యొక్క స్టెతస్కోప్ అనేది సమస్యలను గుర్తించడానికి సరళమైన మరియు ప్రభావవంతమైన సాధనం. స్పిండిల్ హౌసింగ్ యొక్క వివిధ భాగాలపై దర్యాప్తును ఉంచడం ద్వారా, మీరు గ్రౌండింగ్ లేదా హమ్మింగ్ వంటి అసాధారణ శబ్దాల కోసం వినవచ్చు, ఇది వేడెక్కడానికి ఘర్షణ లేదా భాగం దుస్తులు దోహదం చేస్తుంది.

ఎల్ స్టెతస్కోప్ : మోటారు, బేరింగ్లు లేదా గేర్బాక్స్ నుండి శబ్దాలను విస్తరించండి. బేరింగ్స్ దగ్గర అధిక శబ్దం లేదా కంపనం కనుగొనబడితే, ఇది ఘర్షణ లేదా వేడి నిర్మాణానికి కారణమవుతుందని సూచిస్తుంది.

ఎల్ వైబ్రేషన్ ఎనలైజర్ : ఈ పరికరాలు వైబ్రేషన్ వ్యాప్తి మరియు పౌన frequency పున్యాన్ని కొలుస్తాయి, అసమతుల్యత, తప్పుగా అమర్చడం లేదా వేడిని ఉత్పత్తి చేసే ధరించే భాగాలను గుర్తిస్తాయి. అధునాతన సెన్సార్లు గణనీయమైన వేడెక్కడానికి ముందు సూక్ష్మ సమస్యలను గుర్తించగలవు.

సౌండ్ రికార్డింగ్ లేదా ఫ్రీక్వెన్సీ విశ్లేషణ కోసం స్మార్ట్ఫోన్ అనువర్తనాలతో ఈ సాధనాలను జతచేయడం కాలక్రమేణా డేటాను లాగిన్ చేయడానికి మరియు ట్రాక్ చేయడానికి మిమ్మల్ని అనుమతిస్తుంది. ఇది అంచనా నిర్వహణకు మద్దతు ఇస్తుంది, అవి పెరిగే ముందు వేడెక్కడం సమస్యలను పరిష్కరించడంలో మీకు సహాయపడుతుంది.

థర్మల్ ఇమేజింగ్ మరియు ఉష్ణోగ్రత ప్రొఫైలింగ్

థర్మల్ ఇమేజింగ్ అనేది కుదురు వేడెక్కడం నిర్ధారించడానికి ఒక క్లిష్టమైన సాధనం. పరారుణ కెమెరాలు హాట్ స్పాట్లను గుర్తించాయి, వేడెక్కడం బేరింగ్లు, మోటారు వైండింగ్లు లేదా కుదురు షాఫ్ట్లో ఘర్షణను వెల్లడిస్తాయి. శీఘ్ర స్కాన్ యంత్రాన్ని కూల్చివేయకుండా సమస్య ప్రాంతాలను గుర్తించగలదు.

ఎల్ థర్మల్ కెమెరాలు : థర్మల్ డిస్ప్లేలో ప్రకాశవంతమైన ఎరుపు లేదా తెలుపు ప్రాంతాల కోసం చూడండి, ఇది సాధారణ ఆపరేటింగ్ పరిస్థితుల కంటే ఉష్ణోగ్రతను సూచిస్తుంది. ఉదాహరణకు, వేడి బేరింగ్ సరిపోని సరళత లేదా ధరించడం సూచిస్తుంది.

l ఉష్ణోగ్రత ప్రొఫైలింగ్ : ప్రస్తుత ఉష్ణోగ్రత రీడింగులను బేస్లైన్ 'ఆరోగ్యకరమైన ' ప్రొఫైల్తో పోల్చడానికి సాఫ్ట్వేర్ను ఉపయోగించండి. కండిషన్ మానిటరింగ్ సెన్సార్ల నుండి ఉష్ణోగ్రత లాగ్లలో వచ్చే చిక్కులు వేడెక్కే పోకడలను నిర్ధారించగలవు.

థర్మల్ ఇమేజింగ్ను వైబ్రేషన్ విశ్లేషణ మరియు ఉష్ణోగ్రత ప్రొఫైలింగ్తో కలపడం వేడెక్కడం నిర్ధారణకు సమగ్ర విధానాన్ని అందిస్తుంది. బిజీ షాప్ పరిసరాలలో ఇది చాలా ప్రభావవంతంగా ఉంటుంది, ఇక్కడ బహుళ యంత్రాలు ఒకేసారి నడుస్తాయి, ఇది వేడి-సంబంధిత సమస్యలను వేరుచేయడం కష్టతరం చేస్తుంది. ఈ సాధనాల క్రమం తప్పకుండా ఉపయోగించడం ప్రారంభ గుర్తింపును అనుమతిస్తుంది మరియు ఖరీదైన కుదురు వైఫల్యాలను నిరోధిస్తుంది.

సాధారణ CNC కుదురు వేడెక్కడం సమస్యలను ఎలా పరిష్కరించాలి

బేరింగ్లను మార్చడం లేదా తిరిగి పెంచడం

ధరించడం లేదా సరిపోని సరళత నుండి ఘర్షణ కారణంగా బేరింగ్లు తరచుగా కుదురు వేడెక్కడానికి కారణం. బేరింగ్ రకం (సీలు లేదా ఓపెన్) మరియు నిర్వహణ అవసరాలను గుర్తించడానికి మీ మెషీన్ మాన్యువల్ను తనిఖీ చేయండి.

ఎల్ రీ-గ్రీజింగ్ ఓపెన్ బేరింగ్లు : బేరింగ్లు తెరిచి ఉంటే, ఖచ్చితమైన గ్రీజు తుపాకీని ఉపయోగించి అధిక-నాణ్యత, తయారీదారు-సిఫార్సు గ్రీజును వర్తించండి. అధిక గ్రీజు ఘర్షణ మరియు వేడిని పెంచుతుంది కాబట్టి, ఓవర్ప్యాకింగ్ మానుకోండి. పంపిణీ చేసిన తర్వాత తక్కువ RPM వద్ద కుదురును అమలు చేయండి, తరువాత పంపిణీని కూడా నిర్ధారించడానికి, ఆపై ఉష్ణోగ్రతను నిర్ధారించడానికి థర్మల్ కెమెరా లేదా సెన్సార్తో ఉష్ణోగ్రతను పర్యవేక్షించండి.

l మూసివున్న బేరింగ్లను మార్చడం : సీలు చేసిన బేరింగ్లకు సాధారణంగా పున ment స్థాపన అవసరం. అవసరమైతే బేరింగ్ పుల్లర్ను ఉపయోగించి, కుదురు హౌసింగ్ను జాగ్రత్తగా విడదీయండి మరియు OEM- పేర్కొన్న బేరింగ్లతో భర్తీ చేయండి. సంస్థాపన తరువాత, బేరింగ్లను పరిష్కరించడానికి తక్కువ RPM వద్ద కుదురును అమలు చేయండి, ఆపై సాధారణ ఆపరేటింగ్ ఉష్ణోగ్రతను ధృవీకరించడానికి థర్మల్ ఇమేజింగ్ సాధనం లేదా ఉష్ణోగ్రత సెన్సార్ను ఉపయోగించండి.

సమస్య పరిష్కరించబడిందని నిర్ధారించడానికి పోస్ట్-మరమ్మతు, వైబ్రేషన్ మరియు ఉష్ణోగ్రత లాగ్లను తనిఖీ చేయండి. బేరింగ్ల వల్ల సంభవించే వేడెక్కడం తరచుగా నిర్లక్ష్యం నుండి వస్తుంది, కాబట్టి సాధారణ నిర్వహణ చాలా కీలకం.

కుదురు షాఫ్ట్ను గుర్తించడం

కుదురు షాఫ్ట్లో తప్పుగా అమర్చడం అధిక ఘర్షణకు కారణమవుతుంది, ఇది వేడెక్కడానికి దారితీస్తుంది, ముఖ్యంగా అధిక వేగంతో. సరైన అమరిక వేడిని తగ్గిస్తుంది మరియు కాంపోనెంట్ జీవితాన్ని పొడిగిస్తుంది.

l అమరిక సాధనాలు : తక్కువ RPM వద్ద షాఫ్ట్ రన్అవుట్ను కొలవడానికి డయల్ ఇండికేటర్ లేదా లేజర్ అలైన్మెంట్ కిట్ను ఉపయోగించండి. రనౌట్ తయారీదారు యొక్క సహనాన్ని మించి ఉంటే, పున ign రూపకల్పన అవసరం.

ఎల్ రియల్జ్మెంట్ ప్రాసెస్ : స్పిండిల్ మౌంట్ను విప్పు మరియు జాగ్రత్తగా తిరిగి తిప్పండి. అధునాతన CNC యంత్రాల కోసం, అమరిక షిమ్లను సర్దుబాటు చేయండి లేదా అవసరమైన విధంగా సాఫ్ట్వేర్ సెట్టింగులను రీకాలిబ్రేట్ చేయండి. ధరించడం లేదా శిధిలాల కోసం టూల్హోల్డర్, కొల్లెట్ మరియు చక్లను పరిశీలించండి, ఎందుకంటే ఇవి తప్పుగా అమర్చడం మరియు వేడిని పెంచుతాయి.

l పోస్ట్-అలైన్మెంట్ తనిఖీలు : సాక్షాత్కారం తరువాత, అన్ని భాగాలను పూర్తిగా శుభ్రం చేయండి మరియు కుదురును లోడ్ కింద పరీక్షించండి. వేడెక్కడం తగ్గించబడిందని నిర్ధారించడానికి థర్మల్ ఇమేజింగ్ లేదా ఉష్ణోగ్రత సెన్సార్లను ఉపయోగించండి.

కొత్త బేస్లైన్ను స్థాపించడానికి మరమ్మతుల తర్వాత పత్రం ఉష్ణోగ్రత మరియు వైబ్రేషన్ రీడింగులు. రెగ్యులర్ అమరిక తనిఖీలు మరియు టూల్హోల్డర్ నిర్వహణ వేడెక్కడం మరియు మృదువైన, సమర్థవంతమైన కుదురు ఆపరేషన్ను నిర్వహించడానికి సహాయపడుతుంది.

CNC స్పిండిల్ వేడెక్కడం కోసం ఒక ప్రొఫెషనల్ని ఎప్పుడు పిలవాలి

మీ పరిమితులను తెలుసుకోవడం

అనుభవజ్ఞులైన సిఎన్సి ఆపరేటర్లు కూడా స్పిండిల్ వేడెక్కడం సమస్యలకు వృత్తిపరమైన నైపుణ్యం అవసరమైనప్పుడు గుర్తించాలి. మీరు రీ-గ్రీజింగ్ బేరింగ్స్ లేదా క్లీనింగ్ టూల్హోల్డర్లు వంటి ప్రాథమిక నిర్వహణను పరిష్కరించగలిగినప్పటికీ, అంతర్గత మోటారు వైఫల్యం, కుదురు గుళిక నష్టం లేదా అధునాతన విద్యుత్ లోపాలు వంటి సంక్లిష్ట సమస్యలు-ప్రత్యేక నైపుణ్యాలు.

ఉంటే ప్రొఫెషనల్కు కాల్ చేయండి:

l ప్రాథమిక పరిష్కారాలు (ఉదా., బేరింగ్లను తిరిగి పెంచుకోవడం, షాఫ్ట్ను గుర్తించడం లేదా ఎలక్ట్రికల్ కనెక్షన్లను తనిఖీ చేయడం) వేడెక్కడం పరిష్కరించవద్దు.

l సాధారణ ఆపరేషన్ ఉన్నప్పటికీ మీరు నిరంతర అధిక ఉష్ణోగ్రతను గమనించవచ్చు, మోటారు వైండింగ్ వైఫల్యం లేదా VFD పనిచేయకపోవడం వంటి లోతైన సమస్యలను సూచిస్తుంది.

ఎల్ డయాగ్నొస్టిక్ సాధనాలు (థర్మల్ ఇమేజింగ్, వైబ్రేషన్ ఎనలైజర్స్) మీరు అర్థం చేసుకోలేని లేదా పరిష్కరించలేని క్రమరాహిత్యాలను చూపుతాయి.

నిపుణులు అధిక-ఖచ్చితమైన థర్మల్ స్కానర్లు లేదా ప్రత్యేకమైన స్పిండిల్ టెస్టింగ్ రిగ్లు మరియు వివిధ కుదురు డిజైన్లతో నైపుణ్యం వంటి అధునాతన విశ్లేషణ పరికరాలను కలిగి ఉన్నారు. ప్రోను నియమించడం ఓటమిని అంగీకరించడం కాదు -ఇది మీ యంత్రం యొక్క పనితీరు మరియు దీర్ఘాయువును కాపాడటానికి ఒక మంచి చర్య.

ఖర్చు వర్సెస్ ప్రొఫెషనల్ మరమ్మతుల ప్రయోజనం

ప్రొఫెషనల్ స్పిండిల్ మరమ్మత్తు ఖర్చు ఎక్కువగా అనిపించవచ్చు, కాని సరైన నైపుణ్యాలు లేదా సాధనాలు లేకుండా సంక్లిష్ట పరిష్కారాలను ప్రయత్నించడం తరచుగా పెద్ద సమస్యలకు దారితీస్తుంది. బేరింగ్లను సరిగ్గా ఇన్స్టాల్ చేయడం లేదా కుదురును తప్పుగా అమర్చడం వంటి భాగాలు తప్పుగా మార్చడం, $ 500 మరమ్మత్తును $ 5,000 పున ment స్థాపనలో పెంచుతుంది.

వృత్తిపరమైన సేవ యొక్క ప్రయోజనాలు:

l నిపుణుల విశ్లేషణ : సాంకేతిక నిపుణులు ప్రామాణిక దుకాణ సాధనాలు కోల్పోయే దాచిన విద్యుత్ లోపాలు లేదా అంతర్గత ఘర్షణ వంటి సమస్యలను గుర్తించవచ్చు.

ఎల్ వారెంటీలు : చాలా ప్రొఫెషనల్ మరమ్మతులు హామీలతో వస్తాయి, దీర్ఘకాలిక విశ్వసనీయతను నిర్ధారిస్తాయి.

l కనిష్టీకరించిన సమయ వ్యవధి : మీ మెషీన్ను త్వరగా ఆన్లైన్లోకి తీసుకురావడానికి అనేక సేవలు వేగవంతమైన మరమ్మతులను అందిస్తాయి.

l పెరిగిన పున ale విక్రయ విలువ : నిపుణుల నుండి డాక్యుమెంట్ చేయబడిన సేవా చరిత్ర మీ CNC మెషీన్ యొక్క మార్కెట్ విలువను పెంచుతుంది.

అనుమానాస్పద ప్రధాన సమస్యను మీరే పరిష్కరించడానికి ముందు, మీ యంత్రం యొక్క సమయ మరియు ఖచ్చితత్వానికి వ్యతిరేకంగా వృత్తిపరమైన మరమ్మత్తు ఖర్చును బరువుగా ఉంచండి. చాలా సందర్భాలలో, నైపుణ్యం మరియు మనశ్శాంతి పెట్టుబడికి బాగా విలువైనవి.

పర్యావరణ కారకాలు సిఎన్సి కుదురు వేడెక్కడం ఎలా

తేమ, దుమ్ము మరియు ఉష్ణోగ్రత

మీ సిఎన్సి దుకాణంలోని పర్యావరణం స్పిండిల్ ఆరోగ్యాన్ని గణనీయంగా ప్రభావితం చేస్తుంది మరియు వేడెక్కడానికి దోహదం చేస్తుంది. ఈ కారకాలు ఘర్షణను పెంచుతాయి, భాగాలను క్షీణిస్తాయి మరియు సరైన ఆపరేషన్కు అంతరాయం కలిగిస్తాయి.

ఎల్ తేమ : అధిక తేమ కుదురు హౌసింగ్ లోపల సంగ్రహణకు కారణమవుతుంది, ఇది బేరింగ్లు మరియు ఇతర భాగాలపై తుప్పు లేదా తుప్పుకు దారితీస్తుంది. ఇది ఘర్షణను పెంచుతుంది, అదనపు వేడిని సృష్టిస్తుంది మరియు అకాల వైఫల్యానికి కారణమవుతుంది.

ఎల్ డస్ట్ అండ్ పార్టికల్ మేటర్ : వుడ్షాప్లు లేదా మెటల్-గ్రౌండింగ్ సౌకర్యాలు వంటి వాతావరణంలో, దుమ్ము కుదురు మోటారులోకి చొరబడుతుంది. గ్రీజుతో కలిపినప్పుడు, ధూళి రాపిడి సమ్మేళనాన్ని ఏర్పరుస్తుంది, ఇది బేరింగ్లు మరియు ముద్రలను ధరిస్తుంది, ఘర్షణ మరియు వేడి నిర్మాణాన్ని పెంచుతుంది.

l ఉష్ణోగ్రత స్వింగ్స్ : చల్లని ఉష్ణోగ్రతలు గ్రీజును చిక్కగా చేస్తాయి, దాని సరళత ప్రభావాన్ని తగ్గించడం మరియు అధిక ఘర్షణ మరియు వేడిని కలిగిస్తాయి. వేడి పరిస్థితులలో, ఉష్ణ విస్తరణ కుదురు షాఫ్ట్ను తప్పుగా మార్చగలదు మరియు కందెనలు వేగంగా క్షీణిస్తాయి, ఇది వేడెక్కడానికి దారితీస్తుంది. విపరీతమైన వేడి మోటారు వైండింగ్లను కూడా నొక్కి చెబుతుంది, ఇది ఎత్తైన ఉష్ణోగ్రతలకు దోహదం చేస్తుంది.

ఉపశమన వ్యూహాలు:

. రేణువుల చొరబాట్లను తగ్గించడానికి డస్ట్ కలెక్టర్లు మరియు ఎయిర్ ఫిల్ట్రేషన్ సిస్టమ్స్ను వ్యవస్థాపించండి

నేను స్థిరమైన తేమ మరియు ఉష్ణోగ్రత స్థాయిలను నిర్వహించడానికి వాతావరణ నియంత్రణ వ్యవస్థలను ఉపయోగించండి.

l శుభ్రమైన, పొడి, ఉష్ణోగ్రత-నియంత్రిత పరిసరాలలో విడి భాగాలు మరియు కందెనలను నిల్వ చేయండి.

నేను ధూళిని నిర్మించడాన్ని నివారించడానికి మరియు సరైన సరళతను నిర్ధారించడానికి క్రమం తప్పకుండా స్పిండిల్ భాగాలను తనిఖీ చేయండి మరియు శుభ్రపరచండి.

మెషిన్ ప్లేస్మెంట్ మరియు వైబ్రేషన్ ఐసోలేషన్

మీ సిఎన్సి మెషీన్ యొక్క భౌతిక నియామకం కంపనాలను విస్తరించడం లేదా బాహ్య వనరుల నుండి ఉష్ణ బదిలీని విస్తరించడం ద్వారా కుదురు వేడెక్కడం ప్రభావితం చేస్తుంది.

ఎల్ అసమాన ఉపరితలాలు : అసమాన అంతస్తులలోని యంత్రాలు తప్పుగా అమర్చినట్లు అనుభవించవచ్చు, దీనివల్ల కుదురు కష్టపడి పనిచేస్తుంది మరియు ఎక్కువ వేడిని ఉత్పత్తి చేస్తుంది. అస్థిర స్థావరం నుండి కంపనాలు బేరింగ్లు మరియు ఇతర భాగాలలో ఘర్షణను పెంచుతాయి.

ఎల్ ఇతర పరికరాలకు సామీప్యత : ప్రెస్లు లేదా లాథెస్ వంటి భారీ యంత్రాల దగ్గర సిఎన్సి యంత్రాన్ని ఉంచడం వల్ల స్పిండిల్ను నొక్కిచెప్పే బాహ్య కంపనాలను ప్రవేశపెట్టవచ్చు, ఇది ఘర్షణ లేదా తప్పుగా అమర్చడం నుండి వేడిని పెంచుతుంది.

ఎల్ హీట్ సోర్సెస్ : వేడి-ఉత్పత్తి చేసే పరికరాల దగ్గర లేదా ప్రత్యక్ష సూర్యకాంతిలో ఉంచిన యంత్రాలు అధిక పరిసర ఉష్ణోగ్రతను అనుభవించవచ్చు, కుదురు వేడెక్కడం.

ఉపశమన వ్యూహాలు:

. తప్పు అమరిక-సంబంధిత వేడిని తగ్గించడానికి ఖచ్చితమైన బబుల్ స్థాయి లేదా లేజర్ స్థాయిని ఉపయోగించి యంత్రం స్థాయిని నిర్ధారించుకోండి

l బాహ్య కంపనాలను గ్రహించడానికి మరియు కుదురుపై ఒత్తిడిని తగ్గించడానికి CNC క్రింద వైబ్రేషన్ ఐసోలేషన్ మౌంట్లు లేదా డంపర్లను వ్యవస్థాపించండి.

నేను నేల లేదా ఎత్తైన పరిసర ఉష్ణోగ్రతల ద్వారా కంపన బదిలీని నివారించడానికి భారీ పరికరాలు లేదా ఉష్ణ వనరుల నుండి యంత్రాన్ని దూరంగా ఉంచండి.

l బాహ్య ఉష్ణ వనరుల నుండి యంత్రాన్ని కాపాడటానికి థర్మల్ అడ్డంకులు లేదా ఆవరణలను ఉపయోగించండి.

పర్యావరణ కారకాలను నియంత్రించడం ద్వారా మరియు మెషిన్ ప్లేస్మెంట్ను ఆప్టిమైజ్ చేయడం ద్వారా, మీరు కుదురు వేడెక్కడం తగ్గించవచ్చు, కార్యాచరణ సామర్థ్యాన్ని మెరుగుపరచవచ్చు మరియు మీ సిఎన్సి పరికరాల ఆయుష్షును విస్తరించవచ్చు. థర్మల్ ఇమేజింగ్ లేదా ఉష్ణోగ్రత సెన్సార్లతో రెగ్యులర్ పర్యవేక్షణ పర్యావరణ సంబంధిత సమస్యల యొక్క ప్రారంభ సంకేతాలను గుర్తించడంలో సహాయపడుతుంది.

తయారీదారు సిఫార్సులు సిఎన్సి స్పిండిల్ వేడెక్కడం కోసం మీరు విస్మరించకూడదు

మాన్యువల్ను పూర్తిగా చదవడం

సిఎన్సి స్పిండిల్ మాన్యువల్ను దాటవేయడం ఖరీదైన తప్పు. ఇది మీ స్పిండిల్ మోడల్కు అనుగుణంగా క్లిష్టమైన సమాచారంతో నిండి ఉంది, వీటిలో ఆపరేటింగ్ ఉష్ణోగ్రతలు, సరళత షెడ్యూల్, అనుకూలమైన శీతలకరణి మరియు నిర్వహణ విధానాల కోసం స్పెసిఫికేషన్లు ఉన్నాయి. ఈ వివరాలను విస్మరించడం వేడెక్కడం మరియు దీర్ఘకాలిక నష్టానికి దారితీస్తుంది.

l ముఖ్య వివరాలు : మాన్యువల్ సరైన సరళత రకాన్ని (ఉదా., ఆయిల్ పొగమంచు, ప్యాక్ చేసిన గ్రీజు, లేదా స్వీయ-సరళమైన సిరామిక్ బేరింగ్లు), శీతలీకరణ అవసరాలు మరియు టార్క్ సెట్టింగులను నిర్దేశిస్తుంది. తప్పు కందెన లేదా శీతలకరణిని ఉపయోగించడం వల్ల ఘర్షణ మరియు వేడి నిర్మాణాన్ని పెంచుతుంది.

L నిర్వహణ మార్గదర్శకాలు : సరికాని సెటప్ లేదా దుస్తులు నుండి అధిక వేడిని నివారించడానికి శుభ్రపరచడం, నిర్వహణ మరియు కాంపోనెంట్ ప్రీలోడ్ కోసం సూచనలను అనుసరించండి.

L ట్రబుల్షూటింగ్ చిట్కాలు : మాన్యువల్లో తరచుగా లోపం సంకేతాలు లేదా ఉష్ణోగ్రత పరిమితులు ఉంటాయి, వేడెక్కడం సమస్యలను ప్రారంభంలో నిర్ధారించడంలో సహాయపడతాయి.

మీ దుకాణంలో శీఘ్ర సూచన కోసం కీ నిర్వహణ పేజీలను ముద్రించండి మరియు లామినేట్ చేయండి. ఉష్ణోగ్రతను అదుపులో ఉంచడానికి మరియు ఖరీదైన మరమ్మతులను నివారించడానికి మీరు తయారీదారు మార్గదర్శకాలను అనుసరిస్తున్నారని ఇది నిర్ధారిస్తుంది.

క్రింది లోడ్ మరియు స్పీడ్ మార్గదర్శకాలు

సిఫార్సు చేసిన లోడ్ లేదా RPM పరిమితులకు మించి కుదురును నెట్టడం అనేది వేడెక్కడానికి ఒక సాధారణ కారణం. ఓవర్లోడింగ్ లేదా ఓవర్స్పీడింగ్ అధిక వేడిని ఉత్పత్తి చేస్తుంది, భాగాలను నొక్కి చెబుతుంది మరియు ధరించడాన్ని వేగవంతం చేస్తుంది.

L లోడ్ పరిమితులు : స్పిండిల్ యొక్క టార్క్ మించి లేదా లోడ్ సామర్థ్యాన్ని తగ్గించడం మోటారు ఒత్తిడిని కలిగిస్తుంది, ఇది వేడెక్కడం మరియు షాఫ్ట్ యొక్క వేడెక్కడం మరియు సంభావ్య వార్పింగ్ లేదా బేరింగ్లకు నష్టం కలిగిస్తుంది.

L వేగ పరిమితులు : దాని రేట్ చేసిన RPM పైన కుదురును నడపడం బేరింగ్లలో ఘర్షణను పెంచుతుంది మరియు అధిక వేడిని ఉత్పత్తి చేస్తుంది, మోటారు వైండింగ్ వైఫల్యం లేదా కందెన విచ్ఛిన్నం.

l పర్యవేక్షణ సాధనాలు : రియల్ టైమ్ స్పిండిల్ లోడ్, వేగం మరియు ఉష్ణోగ్రతను ట్రాక్ చేయడానికి మీ సిఎన్సి కంట్రోలర్ సాఫ్ట్వేర్ను ఉపయోగించండి. చాలా వ్యవస్థలు సురక్షితమైన పరిమితులను మించి అలారాలను సెట్ చేయడానికి మిమ్మల్ని అనుమతిస్తాయి, వేడెక్కడం నివారించడంలో సహాయపడతాయి.

ఉత్తమ పద్ధతులు:

నేను ఉష్ణ ఉత్పత్తిని తగ్గించడానికి తయారీదారు యొక్క పేర్కొన్న RPM మరియు లోడ్ పరిమితులకు కట్టుబడి ఉండండి.

. మాన్యువల్ సిఫారసుల ప్రకారం అవి పనిచేస్తున్నాయని నిర్ధారించడానికి శీతలీకరణ వ్యవస్థలను (ఉదా., గాలి లేదా ద్రవ శీతలీకరణ) క్రమం తప్పకుండా తనిఖీ చేయండి

. ప్రారంభంలో విచలనాలను పట్టుకోవటానికి కండిషన్ సెన్సార్లు లేదా థర్మల్ ఇమేజింగ్ ద్వారా ఉష్ణోగ్రత లాగ్లను పర్యవేక్షించండి

ఈ మార్గదర్శకాలకు కట్టుబడి ఉండటం వలన వేడి-సంబంధిత ఒత్తిడిని తగ్గిస్తుంది, వేడెక్కడం నిరోధిస్తుంది మరియు మీ స్పిండిల్ యొక్క జీవితకాలం విస్తరిస్తుంది, మీ సిఎన్సి మెషీన్ సజావుగా మరియు సమర్ధవంతంగా నడుస్తుంది.

ముగింపు

మీ సిఎన్సి స్పిండిల్లో వేడెక్కడం అనేది దృష్టిని కోరుతున్న స్పష్టమైన హెచ్చరిక సంకేతం. ఇది ధరించే బేరింగ్లు, తప్పుడు అమరిక, విద్యుత్ లోపాలు లేదా పర్యావరణ కారకాలు, విస్మరించబడితే అధికంగా ఉన్న సమస్యల వల్ల కలిగే అధిక వేడి సంకేతాలు. తనిఖీ చేయబడలేదు, వేడెక్కడం భాగం వైఫల్యం, ఖరీదైన మరమ్మతులు మరియు ముఖ్యమైన సమయ వ్యవధికి దారితీస్తుంది.

థర్మల్ ఇమేజింగ్, వైబ్రేషన్ ఎనలైజర్స్ మరియు స్టెతస్కోప్స్ వంటి రోగనిర్ధారణ సాధనాలను మాస్టరింగ్ చేయడం ద్వారా మరియు నిర్వహణ, లోడ్ మరియు వేగం కోసం తయారీదారు మార్గదర్శకాలకు కట్టుబడి ఉండటం ద్వారా, మీరు సమస్యలను ముందుగానే పట్టుకోవచ్చు మరియు మీ కుదురును సమర్థవంతంగా అమలు చేయవచ్చు. పర్యావరణ నియంత్రణలు మరియు సరైన యంత్ర నియామకం వేడి సంబంధిత సమస్యల ప్రమాదాన్ని మరింత తగ్గిస్తాయి.

మీ కుదురు మీ సిఎన్సి మెషీన్ యొక్క గుండె. చురుకైన సంరక్షణతో దీన్ని రక్షించండి మరియు ఇది మీకు నమ్మకమైన, దీర్ఘకాలిక పనితీరుతో బహుమతి ఇస్తుంది.

తరచుగా అడిగే ప్రశ్నలు

CNC కుదురుకి అనువైన ఆపరేటింగ్ ఉష్ణోగ్రత ఏమిటి?

చాలా కుదురులు 40 ° C మరియు 60 ° C (104 ° F -140 ° F) మధ్య అనుకూలంగా పనిచేస్తాయి, అయితే తయారీదారు యొక్క స్పెసిఫికేషన్లను సంప్రదించండి.

నా కుదురును ఎంత తరచుగా ద్రవపదార్థం చేయాలి?

సరళత పౌన frequency పున్యం వినియోగం మరియు తయారీదారు మార్గదర్శకాలపై ఆధారపడి ఉంటుంది, సాధారణంగా ప్రతి 500–1,000 ఆపరేటింగ్ గంటలు.

వేడెక్కడం శాశ్వత నష్టాన్ని కలిగించగలదా?

అవును, సుదీర్ఘ వేడెక్కడం బేరింగ్లు, మోటార్లు లేదా ఇతర భాగాలను దెబ్బతీస్తుంది, ఇది ఖరీదైన మరమ్మతులు లేదా పున ments స్థాపనకు దారితీస్తుంది.

ఎయిర్ శీతలీకరణ కంటే నీరు శీతలీకరణ మంచిదా?

హై-స్పీడ్ లేదా హెవీ డ్యూటీ అనువర్తనాలకు వాటర్ శీతలీకరణ మరింత ప్రభావవంతంగా ఉంటుంది, అయితే ఎయిర్ శీతలీకరణ సరళమైనది మరియు తేలికైన పనులకు సరిపోతుంది.

CNC కుదురు యొక్క సగటు జీవితకాలం ఏమిటి?

సరైన నిర్వహణతో, వాడకం మరియు షరతులను బట్టి కుదురులు 10,000–20,000 ఆపరేటింగ్ గంటలు ఉంటాయి.

English

简体中文

繁體中文

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

Azərbaycan dili

Bamanankan

Euskara

Беларуская мова

भोजपुरी

Bosanski

Български

Català

Cebuano

Corsu

ދިވެހި

डोग्रिड ने दी

Esperanto

Eʋegbe

Frysk

Galego

ქართული

guarani

ગુજરાતી

Kreyòl ayisyen

Hausa

ʻŌlelo Hawaiʻi

Hmoob

íslenska

Igbo

Ilocano

Basa Jawa

ಕನ್ನಡ

Kinyarwanda

गोंगेन हें नांव

Krio we dɛn kɔl Krio

Kurdî

Kurdî

Кыргызча

Lingala

Lietuvių

Oluganda

Lëtzebuergesch

Македонски

मैथिली

Malagasy

മലയാളം

Malti

मराठी

ꯃꯦꯇꯥꯏ (ꯃꯅꯤꯄꯨꯔꯤ) ꯴.

Mizo tawng

Chichewa

ଓଡ଼ିଆ

Afaan Oromoo

پښتو

ਪੰਜਾਬੀ

Runasimi

Gagana Samoa

संस्कृत

Gaelo Albannach

Sepeti

Sesotho

chiShona

سنڌي

Soomaali

Basa Sunda

Wikang Tagalog

Тоҷикӣ

Татарча

తెలుగు

ትግንያውያን

Xitsonga

Türkmençe

संस्कृत

ئۇيغۇرچە

Cymraeg

isiXhosa

ייִדיש

Yorùbá

isiZulu